熱可塑性CFRPで自動車用シャシー、成型が1分間で完了し高速接合も:材料技術

NEDOと名古屋大学ナショナルコンポジットセンターは、熱可塑性樹脂と炭素繊維を混練する「LFT-D工法」を用いることで、熱可塑性CFRPだけを材料とした自動車用シャシーの製作に成功した。

NEDO(新エネルギー・産業技術総合開発機構)と新構造材料技術研究組合(ISMA)の組合員である名古屋大学ナショナルコンポジットセンター(NCC)は2017年10月16日、熱可塑性樹脂と炭素繊維を混練する「LFT-D(Long Fiber Thermoplastics Direct)工法(※1)」を用いることで、熱可塑性CFRP(炭素繊維強化プラスチック)だけを材料とした自動車用シャシーの製作に成功したと発表した。この工法によるシャシー製作は「世界初」(NEDO)としている。

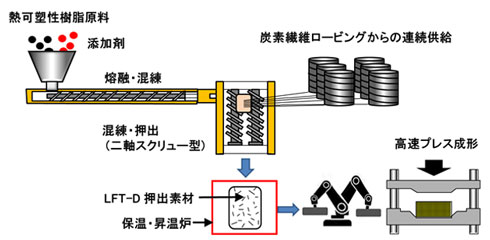

(※1)ドイツのフラウンホーファ研究機構で最初に着想された繊維強化プラスチックの製造方法。LFT-D工法は、連続的に炭素繊維を供給して熱可塑性樹脂ペレットと混練し、比較的長い炭素繊維長を保って混練機から押し出される素材を高圧プレスに供給し、短時間で構造部材を成型する。

これにより、材料供給から最終製品までの一貫自動生産が可能になり、部材コストの低減にめどをつけることができるとしている。

世界的な自動車への環境規制を背景として、自動車の軽量化を目指した研究開発が進行している。軽量化で有望視されている材料としてCFRPがあり、これまでは熱硬化性CFRPが利用されていた。しかし、力学的特性に優れるものの、成型性や融着性に課題があり、航空機や一部の高級車への適用にとどまっていた。

これら課題の解決に向けて、NEDO事業で名古屋大学のチームは、成型性と融着性に優れる熱可塑性CFRPに着目するとともに、LFT-D工法を用いた開発に取り組んできた。その結果、自動車のシャシー部材の成型をこれまでより圧倒的に速い1分間程度で完了させた。また、超音波融着法を用いたシャシー組み立て技術によって、熱可塑性CFRPだけの自動車用シャシーの製作に「世界で初めて成功した」(NEDO)としている。

主に航空機の構造部材の成型で用いられてきたオートクレーブ法で必要となる中間工程が今回の方法では不要となるため、熱可塑性樹脂と炭素繊維の供給から最終製品までの一貫自動生産システム構築が可能となり、短時間での成型を実現する。

また、熱可塑性CFRPの融着可能な利点を生かしてシャシー部材を接合することで、オール熱可塑性CFRP製シャシーの製作が実現した。さらに、今回はロボットを活用した超音波融着システムを構築したことで、複雑な実構造体の高速接合が可能になった。

NCCでは、今後、LFT-D工法で製作される部材の力学的特性向上に注力するとともに、成型時の反りを抑制した高精度成型技術の確立を目指している。また、超音波融着技術では、鉄鋼材料の接合で用いられるスポット溶接と等価レベルの高速接合技術を開発していく。

また、今回の成果と合わせ、他の構造材料の開発を推進するとともに、これら異種材料を統合するマルチマテリアル化技術に取り組み、輸送機器の抜本的軽量化を目指す。これにより、自動車によるCO2排出量の削減を進めることが期待できるとしている。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

炭素繊維強化プラスチックの世界市場、自動車用で熱可塑性が急成長へ

炭素繊維強化プラスチックの世界市場、自動車用で熱可塑性が急成長へ

富士経済は、2030年までの炭素繊維複合材料の市場見通しを発表した。市場規模は2015年比4倍の4兆9058億円に拡大する。熱硬化性の炭素繊維強化プラスチックが9割以上を占めるが、炭素繊維強化熱可塑性プラスチックが自動車向けを中心に大きく伸長する。 ランボルギーニの「ニュル最速」を支えるCFRP、軽量化だけでなく空力改善にも貢献

ランボルギーニの「ニュル最速」を支えるCFRP、軽量化だけでなく空力改善にも貢献

ランボルギーニ・ジャパンは、スーパースポーツカー「ウラカン ペルフォルマンテ」を日本初公開した。ニュルブルクリンク(北コース)で史上最速のラップタイムを記録している。ポルシェ「918スパイダー」の記録を超える6分52秒01をマーク。その高性能を支える先進技術の1つがCFRP(炭素繊維強化プラスチック)だ。 変革する自動車のCFRP技術、オートクレーブ成型は5年以内に消える!?

変革する自動車のCFRP技術、オートクレーブ成型は5年以内に消える!?

ランボルギーニのACRC(先進素材開発センター)にモータージャーナリストの西川淳氏が潜入取材。ACRCトップのルチアーノ・デ・オト氏によれば、短繊維を使って短時間で成型できる「フォージドコンポジット」成型の採用が広がり、これまで広く利用されてきたプリプレグオートクレーブ成型は5年後には消えてなくなるという。 CFRPは「扱いが難しいナマモノ」、量販モデルでの採用はトヨタも苦戦

CFRPは「扱いが難しいナマモノ」、量販モデルでの採用はトヨタも苦戦

トヨタ自動車は、CFRP(炭素繊維強化プラスチック)をプラグインハイブリッド車「プリウスPHV」の新モデルに採用した。「大量生産でもCFRP部品の品質を確保するノウハウが蓄積できた。他の部位でCFRPを採用しても量産に対応できるだろう」(同社)といえるまでの苦労とは。 BMWの電気自動車「i3」は軽量化を突き詰めたクルマだった!

BMWの電気自動車「i3」は軽量化を突き詰めたクルマだった!

BMWは、新たに開発した電気自動車「i3」を発表した。i3は、大容量のリチウムイオン電池の搭載による重量増加を相殺すべく、アルミニウムや炭素繊維樹脂などの軽量素材を多用し、同クラスのエンジン車よりも軽い1195kgまでの軽量化に成功している。 炭素繊維強化熱可塑性樹脂のボディは重さ47kg、走行可能な試作車も開発

炭素繊維強化熱可塑性樹脂のボディは重さ47kg、走行可能な試作車も開発

帝人は、「オートモーティブワールド2016」において、熱可塑性樹脂を用いる炭素繊維複合材料「Sereebo」で製造した自動車のホワイトボディを披露。このホワイトボディを使って走行可能な車両も試作している。