炭素繊維強化プラスチックの世界市場、自動車用で熱可塑性が急成長へ:材料技術

富士経済は、2030年までの炭素繊維複合材料の市場見通しを発表した。市場規模は2015年比4倍の4兆9058億円に拡大する。熱硬化性の炭素繊維強化プラスチックが9割以上を占めるが、炭素繊維強化熱可塑性プラスチックが自動車向けを中心に大きく伸長する。

富士経済は2017年3月1日、2030年までの炭素繊維複合材料の市場見通しを発表した。市場規模は2015年比4.0倍の4兆9058億円に拡大する。熱硬化性の炭素繊維強化プラスチック(CFRP)が9割以上を占めるが、炭素繊維強化熱可塑性プラスチック(CFRTP)が自動車向けを中心に大きく伸長する。

CFRP市場のうち自動車用は、2030年に2015年比4.3倍の3952億円に拡大。2025年に実用化時期を迎えるとともに自動車用への採用が急拡大するCFRTPの市場は、同116.9倍の3508億円に成長する見通しだ。

CFRPの弱点を克服するCFRTP

現在は、航空機や風力発電、圧力容器に加えて自動車でCFRPの採用が拡大しており、炭素繊維複合材料の市場のほとんどを占める。2020年から2025年にかけて自動車用を中心にCFRTPの採用が進み、2030年にはCFRTPが炭素繊維複合材料市場の金額ベースで約10%、数量ベースで30%を占めるようになる見込みだ。

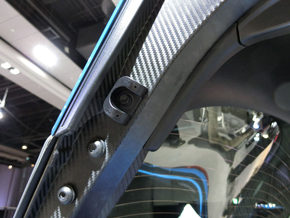

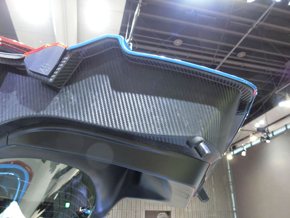

CFRTPは短時間で低コストな成形が可能な技術として開発を進められている。現在はギアなどの摺動部品や、自動発券機、ICトレーなどの静電部品に使用されているが、2025年以降、自動車の量産モデルにも採用拡大を見込んでいる。現在、CFRPは自動車の骨格や構造部品で採用されているが、2030年にはCFRTPの比率がCFRPを上回る見通しだ。外板の補強やバックドアのフレームでも採用が増えそうだ。

新エネルギー・産業技術総合開発機構(NEDO)が2013年に発表した研究成果では、エポキシ樹脂など熱硬化性樹脂と一体化したCFRPでは困難だった高速プレス加工や、スチール溶接並みの強度を持つ接合が可能になる。また、CFRTPに使うマトリクス樹脂がリサイクル可能であるため、生産工程で発生する廃棄材料や不良品、廃車後の部品を再利用できる。

炭素繊維複合材料の中間基材や端材を活用したリサイクル炭素繊維も市場が成長する。廃材の利用は炭素繊維とマトリクス樹脂の分解にかかるコストが課題となっており、現状では研究段階にある。しかし、2025年ごろに自動車や航空機のCFRP廃材が大量発生することが予測されるため、リサイクル技術の確立に向けた開発がグローバルで進められている。自動車業界では、SMC(Sheet Molding Compound)工法や射出成形による廃材活用が増加するとしている。

自動積層装置や成形加工装置、ウオータージェットやドリル、エンドミルなどの2次加工装置の市場は大型案件の有無に左右されやすい。2016年の市場は694億円だが、2030年には1947億円で2015年比3.0倍に成長する見通しだ。装置市場でもCFRTP用途が拡大し、LFT-D装置やプレス機の採用が増える。現在の市場は、CFRP向け装置の割合が高く、オートクレーブやHP-RTM装置など大型装置が中心だ。

| 2016年見込み | 2030年予測 | 2015年比 | |

|---|---|---|---|

| 炭素繊維複合材料全体 | 1兆3463億円 | 4兆9057億円 | 4.0倍 |

| (CFRP) | 1兆3029億円 | 4兆4864億円 | ― |

| (CFRTP) | 434億円 | 4193億円 | ― |

| 端材、廃材利用 | 74億円 | 996億円 | 14.0倍 |

| 装置、ツール | 694億円 | 1947億円 | 3.0倍 |

| 自動車向け | 2016年見込み | 2030年予測 | 2015年比 |

|---|---|---|---|

| CFRP | 955億円 | 3952億円 | 4.3倍 |

| CFRTP | 37億円 | 3508億円 | 116.9倍 |

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

CFRPの知財マップ/炭素繊維で世界シェア7割を占める日本企業の知財勢力図は?

CFRPの知財マップ/炭素繊維で世界シェア7割を占める日本企業の知財勢力図は?

炭素繊維強化樹脂(CFRP)の原料として注目を集める炭素繊維(CF)。その世界市場の7割を日本のメーカーが握っている。CFRPとCFの知財動向をチェックする。 CFRPは「扱いが難しいナマモノ」、量販モデルでの採用はトヨタも苦戦

CFRPは「扱いが難しいナマモノ」、量販モデルでの採用はトヨタも苦戦

トヨタ自動車は、CFRP(炭素繊維強化プラスチック)をプラグインハイブリッド車「プリウスPHV」の新モデルに採用した。「大量生産でもCFRP部品の品質を確保するノウハウが蓄積できた。他の部位でCFRPを採用しても量産に対応できるだろう」(同社)といえるまでの苦労とは。 変革する自動車のCFRP技術、オートクレーブ成型は5年以内に消える!?

変革する自動車のCFRP技術、オートクレーブ成型は5年以内に消える!?

ランボルギーニのACRC(先進素材開発センター)にモータージャーナリストの西川淳氏が潜入取材。ACRCトップのルチアーノ・デ・オト氏によれば、短繊維を使って短時間で成型できる「フォージドコンポジット」成型の採用が広がり、これまで広く利用されてきたプリプレグオートクレーブ成型は5年後には消えてなくなるという。 CFRP製自動車部品の採用拡大に必要なことは「工場の自動化」

CFRP製自動車部品の採用拡大に必要なことは「工場の自動化」

「第27回日本国際工作機械見本市」の特別講演に三菱レイヨン 炭素繊維・複合材料技術統括室 担当部長の小川繁樹氏が登壇。同社独自の炭素繊維強化樹脂(CFRP)の生産技術や今後の展開について語った。 BMWの電気自動車「i3」は軽量化を突き詰めたクルマだった!

BMWの電気自動車「i3」は軽量化を突き詰めたクルマだった!

BMWは、新たに開発した電気自動車「i3」を発表した。i3は、大容量のリチウムイオン電池の搭載による重量増加を相殺すべく、アルミニウムや炭素繊維樹脂などの軽量素材を多用し、同クラスのエンジン車よりも軽い1195kgまでの軽量化に成功している。 炭素繊維強化熱可塑性樹脂のボディは重さ47kg、走行可能な試作車も開発

炭素繊維強化熱可塑性樹脂のボディは重さ47kg、走行可能な試作車も開発

帝人は、「オートモーティブワールド2016」において、熱可塑性樹脂を用いる炭素繊維複合材料「Sereebo」で製造した自動車のホワイトボディを披露。このホワイトボディを使って走行可能な車両も試作している。