自動車を軽量化できる複合材部品を3分で試作、横浜に拠点を開設:材料技術(1/2 ページ)

ドイツ化学大手BASFの日本法人・BASFジャパンは、2015年4月に開設する繊維強化複合材の開発拠点「アジア・コンポジット・センター」(横浜市港区)を記者向けに公開した。軽量化のために繊維強化複合材の採用拡大を検討している自動車メーカーを中心に、同拠点を活用した提案活動を強化する方針だ。

ドイツ化学大手BASFの日本法人・BASFジャパンは2015年3月17日、同年4月に開設する繊維強化複合材の開発拠点「アジア・コンポジット・センター」(横浜市港区)を記者向けに公開した。燃費向上に必要な軽量化のために繊維強化複合材の採用拡大を検討している自動車メーカーを中心に、同拠点を活用した提案活動を強化する方針だ。

BASFジャパンは2012年、横浜市港区のジャーマンインダストリーパーク内に、エンジニアリングプラスチックのアプリケーション開発を行う拠点として「エンジニアリングプラスチックイノベーションセンター(EPIC)」を開設した。2014年には、EPICに隣接する形で、自動車の外装や内装のデザインに貢献する革新的な素材の提案やコンサルティング機能を持つ拠点「デザインファブリーク東京」を開いている。同社は、両拠点を併せて「横浜イノベーションセンター」と呼称しており、今回のアジア・コンポジット・センターは3つ目の機能になる。

BASFジャパンの副社長で執行役員 機能性材料統括本部を務める瀬畑一茂氏は、「EPICでは、BASFが独自開発した樹脂部品解析ツール『Ultrasim』を活用したエンジニアリングプラスチックの提案を行ってきた。新たに開設するアジア・コンポジット・センターは、EPICと連携するとともに、自動車のさらなる軽量化に必要な、熱可塑性樹脂を用いた繊維強化複合材の試作を行うための設備を導入した」と語る。

またBASFジャパンの機能性材料統括本部 パフォーマンスマテリアルズ事業部 執行役員のマシュー・ストルトン氏は、「自動車を100kg軽量化できれば、100km走行当たりの燃料消費を0.4l(リットル)削減できる効果が得られる。樹脂部品は鉄より50%、アルミニウムより30%軽いので、軽量化には必須だ。欧州の自動車メーカーは車重の10〜20%に樹脂部品を採用しており、BMWの電気自動車『i3』のように当社の複合材を大幅に採用している事例もある。日本の自動車メーカーによる繊維強化複合材の採用もこれから拡大していくと考えており、アジア・コンポジット・センターを活用して提案していきたい」と強調する。

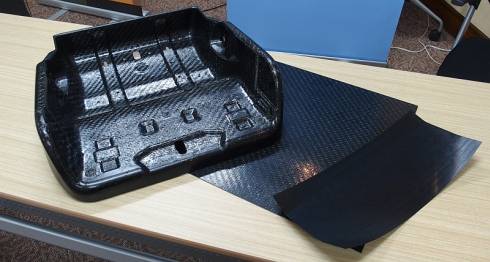

同社がアジア・コンポジット・センターの開設によって提案活動を強化するのが「Ultracom(ウルトラコム)」だ。Ultracomは、熱可塑性プリプレグの「Ultralaminate」や「Ultratape」、射出成形用ペレットの「Ultramid」や「Ultradur」、そして解析ツールのUltrasimと試作を行うためのアジア・コンポジット・センター、部品試験などのエンジニアリングサービスをまとめた繊維強化複合材のパッケージ商品である。

アジア・コンポジット・センターと同等の機能を持つ試作拠点は、これまでドイツ本社と米国にしかなかった。つまり、アジア太平洋地域でUltracomをパッケージ商品として提案するための最後のピースが、今回のアジア・コンポジット・センターだったわけだ。

Copyright © ITmedia, Inc. All Rights Reserved.