ニュース

自動車を軽量化できる複合材部品を3分で試作、横浜に拠点を開設:材料技術(2/2 ページ)

ドイツ化学大手BASFの日本法人・BASFジャパンは、2015年4月に開設する繊維強化複合材の開発拠点「アジア・コンポジット・センター」(横浜市港区)を記者向けに公開した。軽量化のために繊維強化複合材の採用拡大を検討している自動車メーカーを中心に、同拠点を活用した提案活動を強化する方針だ。

「小規模の量産も可能」

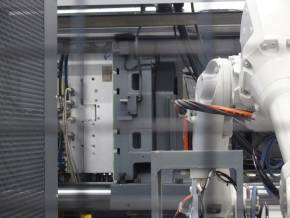

アジア・コンポジット・センターには、東芝機械の型締め力550トンの射出成形機「EC550SX」、熱可塑性プリプレグをはめたフレームを搬送するABBのロボット、熱可塑性プリプレグを加熱する赤外線ヒーターなどが導入されており、ドイツ本社と同じ仕様になっている。熱可塑性プリプレグを使った繊維強化複合材部品を一貫プロセスで試作でき、その時間も極めて短い。

アジア・コンポジット・センターの装置構成。写真奥側に射出成形機があり、その手前のロボットで熱可塑性プリプレグをはめたフレームを搬送する。フレームの横にある装置が赤外線ヒーターだ(クリックで拡大) 出典:BASFジャパン

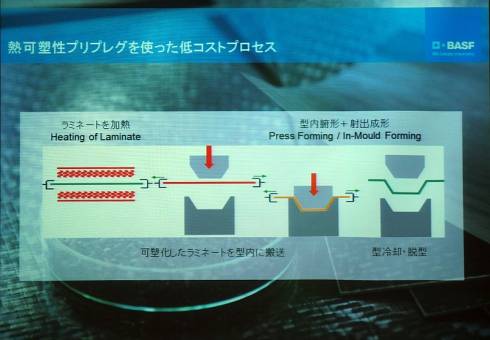

プロセスは大まかに3段階に分けることができる。まず熱可塑性プリプレグをはめたフレームを赤外線ヒーターに入れて、240℃の温度で約30秒加熱する。次に加熱した熱可塑性プリプレグを射出成形機の金型にセットして、射出成形用ペレットでオーバーモールディングする。時間は1分間。金型から成形した部品を取り出せば、繊維強化複合材部品の完成だ。ロボットによる搬送時間を含めても3分以内で試作が完了する。

これだけ短時間で試作できることから「小規模の量産も可能だ」(同社)。また金型については、Ultracom向けに特殊な設計を行う必要はなく、通常の射出成形と同じだという。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

BMWの電気自動車「i3」は軽量化を突き詰めたクルマだった!

BMWの電気自動車「i3」は軽量化を突き詰めたクルマだった!

BMWは、新たに開発した電気自動車「i3」を発表した。i3は、大容量のリチウムイオン電池の搭載による重量増加を相殺すべく、アルミニウムや炭素繊維樹脂などの軽量素材を多用し、同クラスのエンジン車よりも軽い1195kgまでの軽量化に成功している。 オール樹脂製自動車は実現できるのか、CFRPだけじゃない材料メーカーの取り組み

オール樹脂製自動車は実現できるのか、CFRPだけじゃない材料メーカーの取り組み

自動車の材料を金属から樹脂に置き換えれば大幅な軽量化が可能だ。炭素繊維強化樹脂(CFRP)が注目を集めているが、その他にも樹脂の採用拡大に向けたさまざまな取り組みが進んでいる。 CFRP製自動車部品の採用拡大に必要なことは「工場の自動化」

CFRP製自動車部品の採用拡大に必要なことは「工場の自動化」

「第27回日本国際工作機械見本市」の特別講演に三菱レイヨン 炭素繊維・複合材料技術統括室 担当部長の小川繁樹氏が登壇。同社独自の炭素繊維強化樹脂(CFRP)の生産技術や今後の展開について語った。 炭素繊維強化樹脂はなぜ高価なのか、熱可塑性樹脂の適用が限界を打ち破る

炭素繊維強化樹脂はなぜ高価なのか、熱可塑性樹脂の適用が限界を打ち破る

自動車の軽量化に大きく貢献するとされている炭素繊維強化樹脂は、高価なこともあって量産車の構造部材に採用されている例はまれだ。しかし、NEDOのプロジェクトが開発した熱可塑性樹脂を用いる炭素繊維強化樹脂であれば、その限界を打ち破れるかもしれない。 CFRPの知財マップ/炭素繊維で世界シェア7割を占める日本企業の知財勢力図は?

CFRPの知財マップ/炭素繊維で世界シェア7割を占める日本企業の知財勢力図は?

炭素繊維強化樹脂(CFRP)の原料として注目を集める炭素繊維(CF)。その世界市場の7割を日本のメーカーが握っている。CFRPとCFの知財動向をチェックする。