炭素繊維強化樹脂はなぜ高価なのか、熱可塑性樹脂の適用が限界を打ち破る:材料技術

自動車の軽量化に大きく貢献するとされている炭素繊維強化樹脂は、高価なこともあって量産車の構造部材に採用されている例はまれだ。しかし、NEDOのプロジェクトが開発した熱可塑性樹脂を用いる炭素繊維強化樹脂であれば、その限界を打ち破れるかもしれない。

自動車の軽量化に大きく貢献するとされているのが炭素繊維強化樹脂である。炭素繊維強化樹脂の密度は、自動車の構造部材として広く利用されている鉄の4分の1〜5分の1、アルミニウムの3分の2〜2分の1と軽量でありながら、十分な剛性を有している。BMWが2013年7月に発表した電気自動車(EV)「i3」は、コックピットモジュールを炭素繊維強化樹脂で製造するなどして、大容量リチウムイオン電池の搭載による重量増加を相殺している(関連記事:BMWの電気自動車「i3」は軽量化を突き詰めたクルマだった!)。

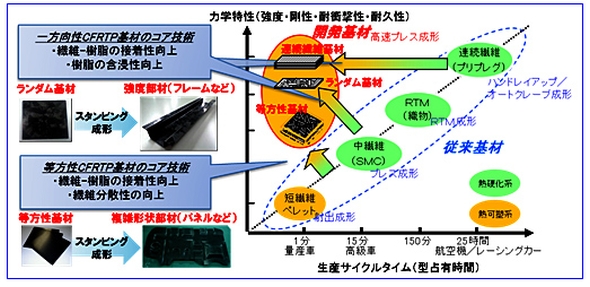

しかし、炭素繊維強化樹脂が高価なこともあって、i3や一部の高級車を除いて量産車の構造部材に採用されている例はまれだ。炭素繊維強化樹脂が高くつく理由となっているのが、炭素繊維などの構成材料そのものが高価なことと、炭素繊維に含浸させる樹脂材料としてエポキシ樹脂などの熱硬化性樹脂しか利用できないことである。加熱することで固化し、再加熱しても軟化しない熱硬化性樹脂を用いた炭素繊維強化樹脂は、部品の成形にかかる時間が数分〜数時間と長いので、生産性が低い。さらに、廃棄材料や不良品を再成形してリサイクルすることもできない。

量産車の重量を30%削減

新エネルギー・産業技術総合開発機構(NEDO)は、2008〜2012年度の5カ年プロジェクトとして「サステナブルハイパーコンポジット技術の開発」を進めてきた。同プロジェクトは、加熱すると軟化し、冷却すると固化する熱可塑性樹脂を用いた炭素繊維強化樹脂の実用化を目的としている。熱可塑性樹脂であれば、成形時間が数分以下で済む上に、再加熱によって部品の接合やリサイクルも可能なので、炭素繊維強化樹脂を使った部品の生産性向上や価格低減を実現できる。参加企業は、東京大学、東レ、三菱レイヨン、東洋紡績、タカギセイコーなどである。

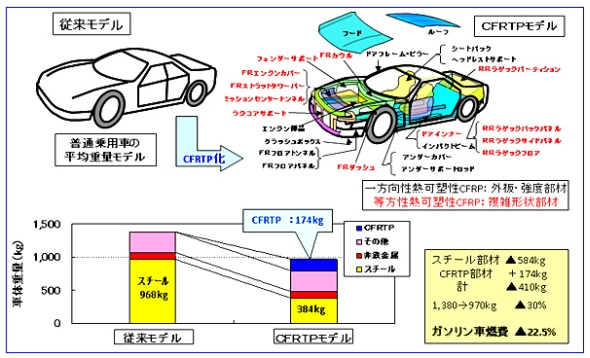

同プロジェクトは2013年9月3日、熱可塑性樹脂を用いた炭素繊維強化樹脂(CFRTP:Carbon Fiber Reinforced Thermo Plastics)の開発成果を発表。従来の普通乗用車の構造部品を、鉄製からCFRTP製に置き換えることで、車両重量を約30%削減できるという。これは、ガソリンエンジン車であれば、燃料使用量が22.5%減少することを意味する

開発成果は主に4つに分かれる。1つ目は、等方性CFRTP中間基材と一方向性CFRTP中間基材という、2種類の中間基材の開発である。等方性CFRTP中間基材は、ポリプロピレン樹脂(以下、PP)中に、短めの炭素繊維を均一・等方に分散させた中間基材である。この中間基材をスタンピング成形することで、パネルなどの複雑な形状の部品を製造できる。課題になっていた、中間基材中における炭素繊維の分散性や、繊維−樹脂間の接着性を向上し、単位重量当たりの剛性・強度を高めることに成功した。20時間以上かけて成形する、熱硬化性樹脂を用いた航空機向けの炭素繊維強化樹脂部品と同等の軽量化効果を実現できるという。

一方向性CFRTP中間基材については、繊維長の長い炭素繊維にPPを含浸させたプリプレグテープを開発した。独自の表面処理技術及び樹脂改質技術により、樹脂の含浸性を向上している。この中間基材をスタンピング成形すれば、フレームなどのより高い強度を求められる構造部品を製造できる。含浸する樹脂をポリアミド樹脂に変更すると、さらに高い物性が得られたという。

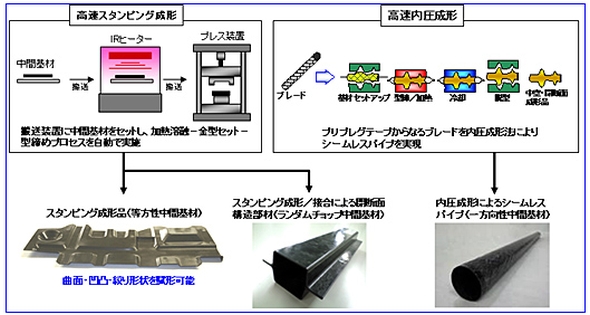

2つ目は、これらの中間基材を使った加工技術の開発だ。等方性CFRTP中間基材向けの高速スタンピング成形技術は、金型占有時間が短く、成形後の材料バラツキも小さい。自動車の荷重を伝達しない部位に用いられる二次構造部材を製造するのに適している。これに対して、一方向性CFRTP中間基材向けの高速内圧成形技術は、継ぎ目のない中空断面構造体を成形できる。閉断面構造が求められる、自動車の荷重を伝達する部位に用いる一次構造部材に最適だ。

3つ目になるのが、接合技術の開発である。熱可塑性樹脂製の部品は、鉄の溶接と同様に、熱を加えて融着することができる。再加熱しても軟化しない熱硬化性樹脂にはない特徴だ。熱可塑性樹脂を使うCFRTPであれば、別々に製造した部品を接合して新たな部品にすることも可能だ。今回は、熱板融着・振動融着・超音波融着などの接合面を重ね合わせて加熱加圧する方法を見いだした。接合部を一体化することによって繊維含有率が増加し、繊維同士のからみによる高靭性化が達成され、接合部の強度を高められるという。

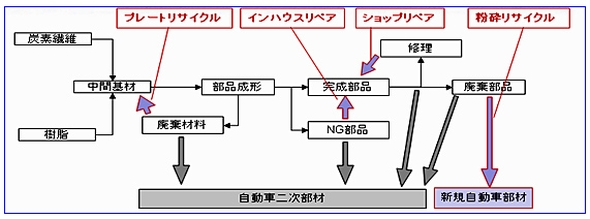

4つ目のリサイクル技術では、基材製造から部品成形・二次加工を経て完成車の組み立て、さらには使用から廃棄まで、廃材や不良品の循環を考慮したクローズドリサイクルを達成できる可能性を示した。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

軽い車は遠くまで走る、ではEVをどこまで軽くできるのか

軽い車は遠くまで走る、ではEVをどこまで軽くできるのか

EVの走行距離を伸ばすためには、二次電池の性能改善が欠かせない。しかし、電池に手を付けなくても燃費(電費)改善の方策はある。車体の軽量化だ。東レが開発した炭素繊維強化樹脂(CFRP)を採用することで、日産自動車の「リーフ」派生車種を600kg近く軽量化できた。 BMWの電気自動車「i3」は軽量化を突き詰めたクルマだった!

BMWの電気自動車「i3」は軽量化を突き詰めたクルマだった!

BMWは、新たに開発した電気自動車「i3」を発表した。i3は、大容量のリチウムイオン電池の搭載による重量増加を相殺すべく、アルミニウムや炭素繊維樹脂などの軽量素材を多用し、同クラスのエンジン車よりも軽い1195kgまでの軽量化に成功している。 オール樹脂製自動車は実現できるのか、CFRPだけじゃない材料メーカーの取り組み

オール樹脂製自動車は実現できるのか、CFRPだけじゃない材料メーカーの取り組み

自動車の材料を金属から樹脂に置き換えれば大幅な軽量化が可能だ。炭素繊維強化樹脂(CFRP)が注目を集めているが、その他にも樹脂の採用拡大に向けたさまざまな取り組みが進んでいる。