効果的な原価低減推進の考え方【中編】:実践! IE;磐石モノづくりの革新的原価低減手法(5)(4/4 ページ)

革新的な原価低減を推進していくための考え方や手法について解説する「磐石モノづくりの革新的原価低減手法」ですが、前回から3回にわたり「効果的な原価低減推進の考え方」についてお伝えしています。今回は「動作経済の原則」と「小ロット生産」の話を中心に説明します。

小ロット生産は経営方針

一般的に多くの現場で行われている“帰納的改善活動”は、悪いところを見つけて改善することですから、結果の程度の差こそあれ、確実に現状よりよくなるといえます。しかし、小ロット生産においては、飛躍的に生産性が向上する可能性とともに、現状より状況を悪化させる場合もないわけではありません。

小ロット化を進めていく場合は、達成した先にある成果を思い描き、その推進を阻害する要因を徹底的に排除していくという姿勢が欠かせません。つまり、演繹的改善である設計アプローチで進めて行かなければ、小ロット化を達成することはできません。小ロット生産は、単なる日常の原価低減活動ではなく、経営方針として強い意志を持ち、胆力で以て推進しなくては成しとげられないものなのです。

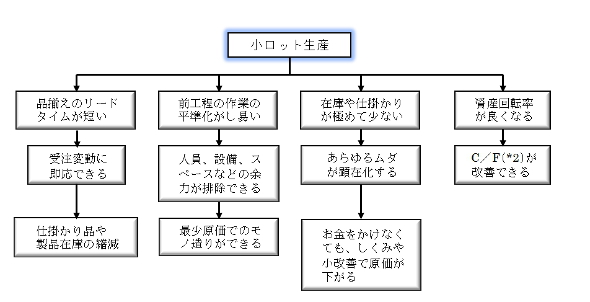

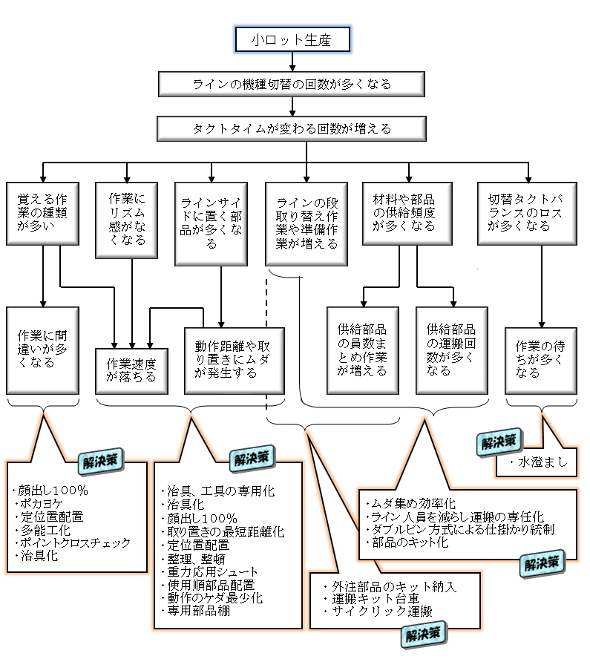

多くの企業で、小ロット生産を試みたものの、発生する目先の阻害要因に諦めてしまうケースも少なくはありません。「小ロット生産」の意義や利点をよく理解して、取り組んでいくことが重要です。図3に小ロット生産の効果、図4に小ロット生産への移行時の発生課題とその対応策の主なものを記述しておきましたので、参考にしてください。

※2)C/F(Cash Flow Statement;キャッシュフロー計算書):企業活動を現金の出入りという側面からとらえた現金収支(手元の現金)状況を現す。簡単に言えば、財務状態を表す「B/S(Balance Sheet;貸借対照表)」と、業務のもうけを表す「P/L(Profit and Loss Statement;損益計算書)」を併せて“財務三表”といわれている。このうち、どれか1つでも悪ければ、その企業は要注意の黄信号である。キャッシュフロー計算書は、上場企業には2000年3月期より、作成が義務付けられている。

生産の平準化

目標の小ロット生産が達成できたら、できるだけ1個流しに近づけていきます。また、小ロット生産を進めながら生産の平準化も同時に進めていきます。平準化は余力をゼロにしていくことが目的です。余力があればモノを作り過ぎてしまい、再び多量の在庫や仕掛かりを抱えてしまうことになります。

平準化には、モノの種類の平均化と量のバラツキをなくすことの他に、運搬についても同様のことを求められます。一度に運ぶ量を小さくしてバラツキを少なくしていかなければなりません。余力の発生は作業のロス時間ですので、平準化がどの程度のレベルまで達成できるかということは、工程全体の能率をどこまで向上させたかということを意味しています。

また、在庫や仕掛かり量の削減により、リードタイムを短縮するということは、生産計画や需要の変動に対して即応できる体制を確立することであり、その対応力の柔軟性が強い現場であるといえます。

◇ ◇ ◇ ◇

「トヨタ生産方式(TPS;TOYOTA Production System)」や「ジャスト・イン・タイム(JIT;Just in Time)生産方式」は、以下の7つのムダを定義し、それを徹底的に減らすことを目指しています。

- 作り過ぎのムダ

- 手待ちのムダ

- 運搬のムダ

- 加工そのもののムダ

- 在庫のムダ

- 動作のムダ

- 不良を作るムダ

これらはムダの所在を示すだけであって、それだけではムダを排除していくための解決策を見いだすことはできません。さらに、これらのムダのほとんどは“動作のムダ”が発生する要因になっています。そのため“動作のムダ”に着目した改善は意義深いものがあります。

“動作のムダ”の発生原因には、早過ぎる加工時間による取り置きのムダ、ムリな作業、作業のために事前にモノを並べるなどの準備作業、ダブり作業や不要な作業、ムダな動作(両手が遊ぶ、片手が遊ぶ、動作が停止する、動作が大きい、持ち帰る、振り向き角度が大きい、背伸びをする、腰を曲げる、歩行など)などがあります。これらの発生を時間や回数で把握して数値で顕在化して、その排除に向けて改善していくことが重要です。

筆者紹介

MIC綜合事務所 所長

福田 祐二(ふくた ゆうじ)

日立製作所にて、高効率生産ラインの構築やJIT生産システム構築、新製品立ち上げに従事。退職後、MIC綜合事務所を設立。部品加工、装置組み立て、金属材料メーカーなどの経営管理、生産革新、人材育成、JIT生産システムなどのコンサルティング、および日本IE協会、神奈川県産業技術交流協会、県内外の企業において管理者研修講師、技術者研修講師などで活躍中。日本生産管理学会員。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

効果的な原価低減推進の考え方【前編】

効果的な原価低減推進の考え方【前編】

革新的な原価低減を推進していくための考え方や手法について解説する「磐石モノづくりの革新的原価低減手法」ですが、今回から3回にわたり「効果的な原価低減推進の考え方」についてお伝えします。 革新的原価低減に必要な“ものの見方と考え方”〔前編〕

革新的原価低減に必要な“ものの見方と考え方”〔前編〕

モノづくりの経営改善手法であるIE(Industrial Engineering)の実践的な方法についてご紹介する「実践! IE」シリーズですが、今回は「磐石モノづくりの革新的原価低減手法」をテーマに、革新的な原価低減を推進していくための考え方や手法について解説していきます。第1回はまずこの取り組みに必要な“ものの見方と考え方”について紹介します。 利益いろいろ、基本は“海老ただ”? =“EBITDA”って何?

利益いろいろ、基本は“海老ただ”? =“EBITDA”って何?

グローバル化する製造業にとって「原価管理」の重要性は今まで以上に高まっています。しかし、原価管理をうまく運用するのに苦しむ企業も少なくありません。そこで本連載では「いまさら聞けない原価管理」として、原価管理の基礎を分かりやすく解説していきます。第1回は、経営指標として最も重要な「利益」について、説明します。 IEとはものづくりを改善する科学的アプローチ

IEとはものづくりを改善する科学的アプローチ

本稿では、ものづくりの経営改善手法であるIE(Industrial Engineering:経営工学)の基礎知識について、その生い立ちから、基本的な手法とその用途、さらに改善実践での心構えなどを紹介する。 あなたが品質管理で果たすべき役割は何か

あなたが品質管理で果たすべき役割は何か

製造現場で実施する製品管理を中心とした品質管理の基本を解説する。組織における品質管理の在り方から先人の教訓まで、筆者の経験とノウハウを紹介。