効果的な原価低減推進の考え方【中編】:実践! IE;磐石モノづくりの革新的原価低減手法(5)(3/4 ページ)

革新的な原価低減を推進していくための考え方や手法について解説する「磐石モノづくりの革新的原価低減手法」ですが、前回から3回にわたり「効果的な原価低減推進の考え方」についてお伝えしています。今回は「動作経済の原則」と「小ロット生産」の話を中心に説明します。

小ロット化でモノの動きを速くせよ!

ロット生産には、ロット当たりの個数を大きくすることが、「同じモノを連続してまとめて作れば作業性がよい」や「段取り作業が一度で済むために1個当たりの原価が安く、時間当たりの生産性がよい」という思い込みが存在します。多くの場合はロット当たりの個数を増やすことが当たり前で、今までそれによる負の側面に考えが及ばなかったのではないでしょうか。

しかし、ロットを大きくすることは、多くの在庫や仕掛かり品を抱えることを意味します。運搬工数やモノを探したり、数えたり、取り置き動作などの多くのムダを発生させてしまいます。また、時にはモノの優先順序を間違えて欠品を起こし、これが無駄なラインの増設につながる恐れさえもあります。さらに、ロット生産はモノの流れ方にバラツキが起こることで、人や設備にムダな余力を持たせて準備しなければなりません。ここで各工程の歩調を乱すような作り方をすれば、さらにムダが発生し、能率は低下し、重大な影響を及ぼすことになりかねません。

ロット生産とは、以上のような側面を持ち合わせているモノの作り方なのです。同じモノを連続して作る作業性は、1個当たりの原価が安いという考え方は、作業の極めて狭い範囲で起きている局部的事象であり、生産システムとしての全体効率をとらえた視点ではないことが理解できると思います。ロット生産は、ムダがムダを呼び、ムダな余力を抱えてしまい、結局は高い原価のモノづくりとなってしまいます。

本当の意味で原価を低減するには、小ロット化しながら「必要なモノを必要な時に、必要なだけ作る」ことに徹底的にこだわり続けることしかありません。最終的には、ロットの概念を捨て、1個ずつ作る方式に変更していくことが、強い現場づくりへとつながっていきます。「必要なモノを必要な時に、必要なだけ作る」は、作り過ぎのムダを抑えて、現状の余力を顕在化させるのが目的です。余力ゼロでのモノ作りが、最も安い原価でのモノの作り方です。

判断基準の全ては“経済性”です。目的は原価低減ですから、全ての考え方の基本には「原価低減ができるかどうか」でなければなりません。小ロット生産にこだわり続け、“胆力”を以て成し遂げようとするならば、小ロットで生産しても生産能力の低下を起こさないために段取り替えなどの改善に挑戦していかなければなりません。このような取り組みは、日常の改善活動では足りず、モノづくりの“ありたい姿”を描いて問題を創り出す“演繹的改善”に取り組んでこそ成し遂げられます。

リードタイム(工程長)と仕掛かり量

リードタイムの短縮は、多くの企業で改善テーマとして取り上げられています。しかし実際には、スローガンが書かれた紙だけが現場で風に揺れている光景を多く見掛けます。人は、目標に到達する道筋がある程度想定できなければ行動は起こせません。何をどのように改善してリードタイムの短縮を成し遂げて、目標を達成していくのかの改善手段が示されないという状況は、従業員に改善教育がなされていないという状況を示すのではないでしょうか。

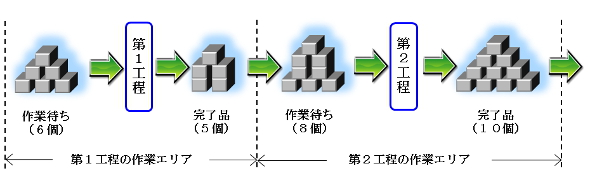

リードタイムと仕掛かり量は、切っても切れない関係にあります。リードタイムを短縮するには、目標相当分の仕掛かり量の削減が求められます。また、小ロット生産により仕掛かり量を削減すれば、相当分のリードタイムが短縮できるという関係にあります。図2で、その関係について説明します。

図2は、一般的によく見掛ける各作業工程の仕掛かり品の状況をモデルとして表した図です。各作業工程には、ほとんどの場合、作業待ち品と作業完了品が工程の前後に滞留しています。例えば、各工程の作業完了時間を仮に1個当たり10分とすると、第1工程の作業待ち品の6個のうち、最後の6個目の部品は60分後に作業が完了します。ただ、実際には作業が連続しているので、この仕掛かり品の作業待ち時間は60分ということになります。同様に、第1工程から第2工程の作業完了までの仕掛かり品は全部で29個ですから、モノの仕掛かり時間として290分相当の仕掛かり品があるといえます。

この状況を別の見方で考えると、第1工程の作業開始から第2工程の作業が完了して次の工程の作業が始まるまでの時間は「加工時間+仕掛かり停滞時間」となります。これはつまり、第1工程から第2工程の間をモノが通過する時間です。実際に数値を当てはめると「20分+290分=310分」となり、実に加工時間の16倍がリードタイムとなります。

実際の現場では、この例の数倍から数十倍に及ぶケースさえあります。仕掛かり品があれば、必ず運搬が発生します。それに伴い「探す」「数える」「取り置き作業」「積み直し作業」などの多くのムダ作業が発生します。ロット生産の場合は、さらに、ロットの加工が完了するまで待つという“ロット待ち”の時間も加算されます。このことから、リードタイムの短縮は、作業時間を短縮してもそれほど効果はなく、仕掛かり量を削減しなければ目標は達成できないことが分かります。

Copyright © ITmedia, Inc. All Rights Reserved.