効果的な原価低減推進の考え方【前編】:実践! IE;磐石モノづくりの革新的原価低減手法(4)(1/4 ページ)

革新的な原価低減を推進していくための考え方や手法について解説する「磐石モノづくりの革新的原価低減手法」ですが、今回から3回にわたり「効果的な原価低減推進の考え方」についてお伝えします。

IE(Industrial Engineering)を基に、革新的な原価低減を推進していくための考え方や手法について分かりやすく解説する本連載。前回までは3回にわたって「革新的原価低減に必要な“ものの見方と考え方”」について解説してきましたが、今回からは「効果的な原価低減推進の考え方」を3回に分けてお届けします。

日常の原価低減活動は、その成果として利益の増大に結び付いていなければなりません。しかし、そのような成果に結び付いていない状況を、現場の生産性改善指導のコンサルティングを通して多く見てきました。そこで、今回は、原価低減活動の成果を効果的に利益に結び付けていくために、最少限必要な留意すべき考え方や要件について説明していきたいと思います。

余力を最少にせよ!

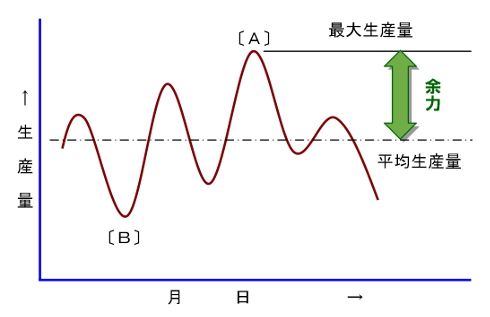

図1:日々の生産変動(例)は、日々の生産量の変化の例を図に表したものです。

この生産量を問題なく達成するには、図中の〔A〕の生産量が製造できるだけの人や機械設備、仕掛かり品や在庫の保管スペースなど、あらゆる生産資源と設備などを準備しておく必要があります。しかし、このように生産量が日々変動する状況では〔B〕の生産量の時には、余剰の生産資源を抱え込んだ状況となります。その結果として、モノが大量に在庫となってしまうことが容易に推測できます。

具体的には、平均生産量と最大生産量との差に費やす生産資源が余力となります。その余力を遊ばしておくのはもったいないと、何となく余分なモノを造り続けてしまいます。これが大ロットの生産であれば、その影響も計り知れないものがあります。つまり、モノの原価を最小にするためには、最少の生産資源でモノづくりを行わなければならないということです。

つまり、生産資源をできるだけ最少にする活動が原価低減活動であるといえるわけです。とりわけ、生産資源の多少に大きく影響する要因が、生産の平準化レベルと、ロット当たり何個で流せるかという小ロット生産のレベルにあるといえるでしょう。

大ロットで生産すると、ロット待ちの発生などにより工程間の仕掛かりやそれに使用される部品在庫、完成品在庫が多くなってきます。また、生産量が余り平準化されていない場合は、後工程の引き取り量がその時々によって大きく変動します。すると、前工程では、後工程の引き取り量に対応できるだけの量を準備(ストック)しておかなければなりません。つまり、実際の引き取り量が少ない場合でも、前工程では、常に最大の引き取り量に相当する在庫や生産資源を準備しておくことが必要になってきます。その結果、ムダな在庫、余分な人員、過剰な機械設備台数など、過剰な能力を保有する結果を招いてしまいます。量の平準化は在庫量と密接に結び付いていることがをまず理解しておかなければなりません。

平準化生産の考え方

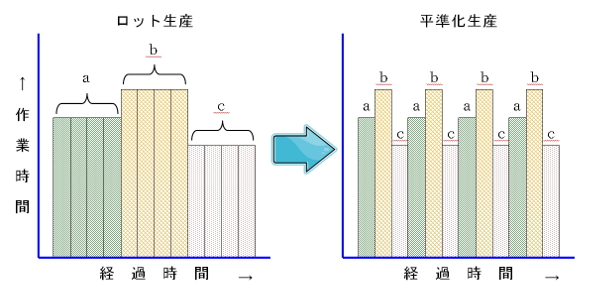

また、図2:ロット生産と平準化生産は、平準化の考え方の説明図です。

図2中のように、aの次にb、次にcというようにロット単位で順番に製造していく方法は、サブ組立品や製品ごとに種類や数量が異なり、使用する部品を前工程に発注するという“量についての平準化”ができなくなってしまいます。そのため種類についても平準化していく必要があります。また、各工程の加工時間や組み立て時間を平均値近くに保つためには、a、b、c・・をバランスよく製造する時間の平準化も必要になってきます。この最小単位のモノづくりが「一個ずつ作る」ということになります。

量・品種・時間の平準化生産は、人、モノ、設備、面積など生産資源にムダなく、必要最小限で生産できる体制作りを意味しています。併せて、この生産方式は全職場を途切れなく稼働させていくことにもつながります。このような新しい考え方を理解していただきたいと思います。

以上のことから、より平準化された生産の達成が、最少資源のモノづくりにつながるということが理解できたと思います。

これからのモノづくりの最善の方法は、一度にまとめて大量に作らないことだといえます。品種が多くなっても今までと変わらない大きなロットで生産していけば、モノが大量にたまっていくだけだからです。一度にたくさん作っても、今までのように売れないかも知れません。一回当たりの受注量が次第に小ロット化していることを嘆いている企業も少なくありませんが、この小ロット化傾向に速やかに対応できていない企業は、会社の将来に危機が迫っていることを認識する必要があります。そして、この事業環境を新しいモノづくりへ踏み出す弾みとしなければなりません。

後工程が使った分だけ作る

もう1つの大切なことは「必要なモノを、必要な時に、必要なだけ作る」というルールを徹底することです。「後工程が使った分だけ作る」ということが、いつ、どれだけ作るかのルールであり、在庫を溜めず生産を止めずに作り続けることができる唯一の方法です。

さらに、作ったモノが次工程にいつ渡せるかがハッキリしなければ後工程に作業待ちが発生します。各工程や作業のムダを排除して、作業時間だけでモノが流せる(作業時間≒製造リードタイム)ようにすれば、作業の開始時刻の管理により完了時刻を正確に把握することができます。作業時間のバラツキは、ムダな動作や作業、モノの仕掛かりによる停滞が原因です。モノの仕掛かりがあれば、運搬作業が必ず発生し、同時に多くのムダ作業を生む結果につながっていきます。

また、先述した通り、日々の生産量が変動する場合、後工程が1回で引き取る最大量の仕掛かり品を前工程は在庫として持たなくてはならず、全体の在庫が膨れ上がります。これを解決するには、生産の平準化と全工程が同じスピード(タクトタイム=日当たりの稼働時間÷日当たりの生産必要数)でモノを製造する同期生産へ移行することが必要になります。

「止めないで作る」ためには、工程を流れにすることです。多くの工程をつなぎ、全工程を同期生産化すればモノは止まらず、停滞ゼロのライン(物理的に各工程が連結されていなくてもよい)が出来上がります。

従来のような、生産計画表をベースにした押し込み生産では、後工程に何かトラブルが発生しても、前工程がそのまま生産を続けるため、修復完了までの間、後工程に仕掛かり品がたまる問題がありました。この解決策が「後工程引き取り生産」です。また、「必要なモノだけを作る」ということは不良が発生すると後工程で欠品が発生し、作業待ちとなってしまいます。従って、品質はラインで作り込み、後工程へ決して不良品を送り込まない“仕組み”づくりが、この生産方式の必須課題となります(関連記事:NECは、どうやって「在庫が山積みなのに売り場は欠品」状態から脱却したのか)。

Copyright © ITmedia, Inc. All Rights Reserved.