異なるウエハーサイズでも異種材料集積を実現するタイリングCFB技術を開発:材料技術

OKIは、半導体などの結晶薄膜(Crystal Film)を剥離し、異なる材料の基板やウエハーに直接接合することで、異種材料集積デバイスを実現するCFB(Crystal Film Bonding)技術を用いた「タイリングCFB」技術を開発した。

OKIは2025年6月23日、半導体などの結晶薄膜(Crystal Film)を剥離し、異なる材料の基板やウエハーに直接接合することで、異種材料集積デバイスを実現するCFB(Crystal Film Bonding)技術を用いた「タイリングCFB」技術を開発したと発表した。

実用的な生産性

近年、AI(人工知能)の急速な発展によりデータセンターの需要が拡大し、処理能力拡大と消費電力抑制の両立が社会課題となっている。こうした課題の解決策として、電子回路と光回路を融合した光電融合技術による高性能/低消費電力化が注目されている。

特に、シリコンウエハーへの光半導体の異種材料集積は、シリコンを導波路層とする光集積回路技術「シリコンフォトニクス」と光半導体の融合を可能にし、さらなる性能向上が期待されている。

一方、異種材料集積にはさまざまな技術的な課題もある。例えば、シリコンフォトニクスが200mmや300mmの大口径シリコンウエハーが使われる一方で、InP(インジウムリン)などの光半導体ウエハーは、エピタキシャル成長の難しさから50〜100mmの小口径化合物半導体ウエハーが主流だ。また、シリコン光導波路はナノスケールの粗さ制御が必要なため、ダメージを与えない異種材料集積プロセスが求められている。

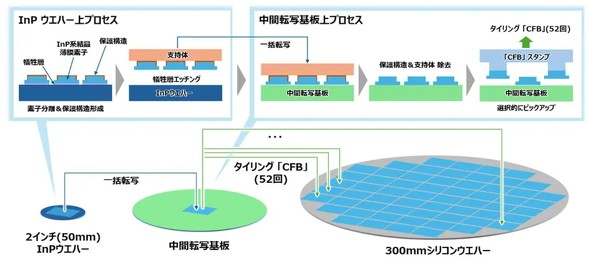

タイリングCFB技術は、異なるウエハーサイズ間のギャップを克服し、ダメージなく異種材料集積を実現する。同技術は、50mmのInPウエハー1枚から300mmシリコンウエハー全面に全面に52回のタイリングが可能で、InP系結晶薄膜材料を効率的に使える。

転写後のInPウエハーはそのまま再利用できるため、リサイクルやリユースも可能で、環境負荷の低減にも貢献する。位置精度は±約1μmで、角度精度は±約0.005度だ。この精度により、OKI独自のシリコンフォトニクス技術「立体交差導波路」と組み合わせることで、光半導体とシリコン導波路間の高効率な光結合を実現する。

立体交差導波路は、シリコン光導波路と光半導体を立体的に交差させることで、両者間の位置ずれに対する許容範囲を従来比で10倍以上拡大するため、±3μm程度のずれであっても高効率な光結合を行える。

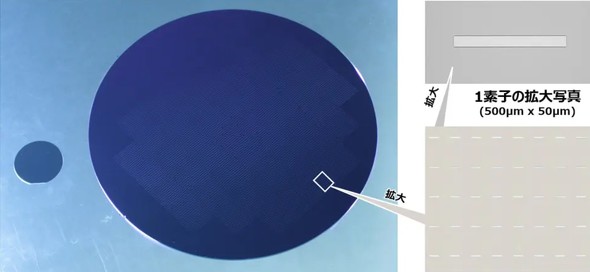

OKIが実施したタイリングCFB技術の実証実験では、50mmのInPウエハー上に犠牲層および光半導体として機能するInP系結晶薄膜をエピタキシャル成長させ、素子ごとに分離した。各素子には、犠牲層エッチング時の薬液浸食から保護するための保護構造と、一括転写用の支持体を形成。これにより、InP系結晶薄膜素子は浸食なく中間転写基板へ一括転写ができた。

中間転写基板への一括転写は、シリコンウエハーを除去プロセス中のダメージから保護することを目的としている。中間転写基板上で保護構造と支持体を除去することで、これらの除去プロセスでシリコンウエハーへダメージが及ぶことはない。中間転写基板の独自構造により、保護構造および支持体の除去プロセス時にInP系結晶薄膜素子が剥がれず接合状態を維持し、転写時にはInP系結晶薄膜素子を容易に転写できる。

さらに、中間転写基板からCFBスタンプを用いて繰り返し転写を行うことで、300mmシリコンウエハー全面へのタイリングCFB技術を実現した。CFBスタンプは必要な素子のみを選択的に転写できる構造であり、繰り返し転写により効率的なタイリングが可能だ。

また、中間転写基板上に高密度ピッチで配置された素子アレイから、デバイスに必要な低密度ピッチの素子アレイを繰り返し転写できるため、材料を無駄なく使える。今回使用したCFBスタンプのサイズは30×30mmで、300mmシリコンウエハー全面への転写回数は52回、所要時間は約10分と、実用的な生産性を有している。

なお、50mmから300mmシリコンウエハーに対してタイリングCFB技術の実証を行った。タイリングCFB技術は76.2mmや101.6mmのInPウエハー、200mmシリコンウエハーなどにも柔軟に対応可能だ。また、既存の光半導体製品にも応用でき、高放熱基板への転写による性能向上や、大口径化による生産性向上にも貢献する。

今後OKIはデバイスメーカーとの連携を強化し同技術の早期実用化を目指す。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

CFB技術と局所シールド技術で薄膜アナログICの3次元集積に成功

CFB技術と局所シールド技術で薄膜アナログICの3次元集積に成功

OKIと日清紡マイクロデバイスは、「Crystal Film Bonding(CFB)技術」と局所シールド技術を組み合わせた薄膜チップレット技術を用いて薄膜アナログICの3次元集積に成功した。 OKIエンジニアリングが高分子材料の劣化評価サービスに熱老化試験と硬度測定を追加

OKIエンジニアリングが高分子材料の劣化評価サービスに熱老化試験と硬度測定を追加

OKIエンジニアリングは、高分子材料の劣化を化学的および物理的に評価する「高分子材料の劣化評価サービス」に熱老化試験と硬度測定を2024年6月12日に追加する。 OKIエンジニアリングが計測試験装置の校正作業を代行するサービスをリリース

OKIエンジニアリングが計測試験装置の校正作業を代行するサービスをリリース

OKIエンジニアリングは、計測試験装置の校正作業を代行するサービスとして「計測試験装置メーカーとのタイアップ校正サービス」を2024年6月26日にリリースする。 統合効果で国内トップへ、高付加価値プリント配線板のOKIサーキットテクノロジー

統合効果で国内トップへ、高付加価値プリント配線板のOKIサーキットテクノロジー

OKIの子会社で、高付加価値プリント配線板(PCB)の設計と製造を行うOKIサーキットテクノロジーとOKIプリンテッドサーキットは2021年4月に統合し、新生OKIサーキットテクノロジー(以下、OTC)としてスタートを切った。OTC 代表取締役社長の森丘正彦氏に話を聞いた。 OKIが次世代半導体テスト基板の量産を開始、大型化で高多層と狭ピッチを両立

OKIが次世代半導体テスト基板の量産を開始、大型化で高多層と狭ピッチを両立

OKIサーキットテクノロジーは、次世代半導体テスト基板の量産を開始した。96層の高多層と0.27mmの狭ピッチを両立しながら大型化に成功し、次世代半導体の機能試験への対応が可能になった。