複合材3Dプリンタを活用した新しい設計のアイデア:複合材料と3Dプリンタのこれまでとこれから(4)(3/3 ページ)

東京工業大学 教授/Todo Meta Composites 代表社員の轟章氏が、複合材料と複合材料に対応する3Dプリンタの動向について解説する本連載。今回は、複合材3Dプリンタを活用した新しい設計のアイデアに関する初級の内容について解説します。

複合材の設計で注意すべき点

さて、ここで注意してもらいたいことは、平板部分には連続繊維が入っているものの、その他の凹凸部分やピン、キャップは小さい部品なので連続繊維はなく、短繊維のOnyxだけでできていることです。

容易に想像できるのは、「Onyxなんてプラスチックと同じ強度で弱いのではないか?」ということです。Onyxの強度は実は母材のナイロンとほとんど同じです。弾性係数はナイロンでは1.7GPaであり、Onyxでは2.4GPaとなって、短炭素繊維の分だけ大きくなっています[参考文献2]。

しかし、破壊強度はほぼ同じ37MPaです。なお、ここでGPaは応力の単位でGは10の9乗を意味するギガであって、Mは10の6乗を現すメガです。Paは単位面積(m2)当たりの力(ニュートン)です。連続炭素繊維が入ると、引っ張り強度は800MPaに上昇します。ただし、これは繊維方位だけであり、全方位に繊維を入れた疑似的な等方性材料では(方向による性質の変化が見かけ上ない場合)、200MPa程度になります。汎用アルミ合金の5052系の引張強度は260MPa程度ですから[参考文献3]、連続炭素繊維の疑似的な等方性材料の破壊強度は汎用アルミ合金とほぼ同じです。Markforgedの3Dプリンタ「Mark Two」のいろいろな方向の弾性係数と強度は[参考文献4]に示されています。

つまり、凹凸部分は、引っ掛かってずれにくくするように作っても、連続繊維と比較して強度が弱すぎて意味がないのではないかと思えてきます。しかし、この「強度」は「単位面積当たりの耐えられる力」です。だから、強度が弱い材料では「面積を増やせばよい」のです。

板材部分の薄い断面積よりも、図3の凹凸部分全部の面積がせん断(横方向にずれる力)を支えるわけですから、断面積を増やすことで、せん断の力に耐えるようにしているわけです。強度が弱い材料を使う場合には、断面積を増やせばよいことがポイントです。これは、構造の剛性にも言えます。ある構造の剛性を高めたい場合、連続繊維がある面内でしか入れられない場合でも、必要な別の部分の寸法を大きくすることで構造の剛性を高めることができます。

従来の等方性材料である金属材料で作られた構造に慣れすぎていると、強度や剛性の異方性をうまく使うことがとても難しく感じてしまいます。しかし、これは材料力学で学ぶ基礎的なことで、基礎をよく理解していれば簡単にマスターできます。公式丸暗記の勉強はダメです。

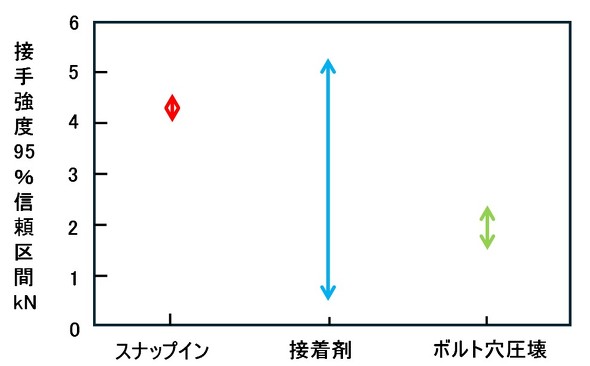

さきほどのスナップイン継手の強度を図7に示します。縦軸は複数回実験をした95%の信頼区間です。接着剤で作った継手は、接着面積を稼げますので、高い強度を有していますが、信頼性に乏しく、低い強度の場合もあります。金属ボルト継手では、信頼性は高いですが、ボルト穴の連続繊維が圧縮で壊れてしまいます。スナップイン接手は高い強度と高い信頼性(低いバラツキ)を有しています。これは、機械的接合でありながら、広い面積を利用した接合が可能であるためです。

積層方向の強度はどうすれば高められるのか

3つ目に紹介する設計も3Dプリント複合材ならではの発想です。[参考文献4]にありますように、連続繊維の繊維方向の強度は700MPa(Markforgedの公式データより低いです)、繊維直交方向は19MPaです。

しかし、熱溶融積層法の3Dプリンタの苦手な方向である積層方向は5MPaしかありません(これは連続繊維フィラメントの積層方向強度です)。熱溶融積層法では、ベッドと並行な面内には連続繊維を配置できますが、積層方向には繊維を配置できません。そして、積層方向は極端に低い強度です(この理由はご希望があったら別途話します)。一般には、荷重がかかる方向に連続繊維を配置するような姿勢で印刷すれば、あまり問題は生じません。どうしても積層方向にある程度荷重がかかる場合には、面積を増やす方法で対応は可能です。しかし、これも限界があります。なにせプラスチックの一般的な強度は数十〜百MPa程度です。積層方向の5MPaは低すぎます。

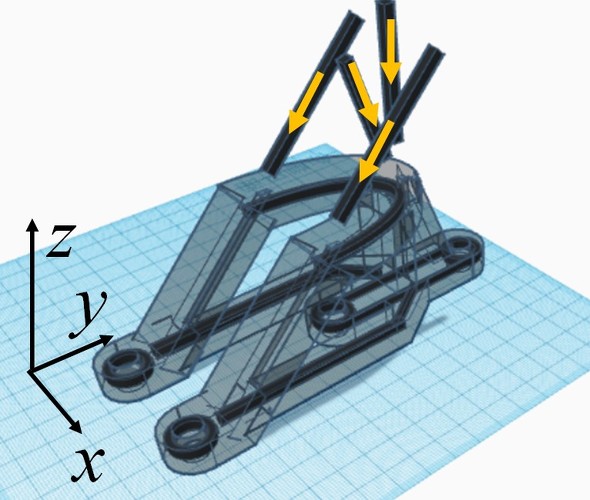

これを強化する方法もあります。3Dプリンタですので、あらかじめ穴をあけて印刷すればよいのす。連続繊維は穴を避けて配置されますので、連続繊維が切断されることはありません。その穴に、別途印刷した連続繊維の棒を差し込み、直流電流を流します。炭素繊維フィラメントを使用すれば、電流は流れます。抵抗発熱によって、樹脂が溶けて、融着します。これで積層方向が強化できます。原理を図8に示します。

図8をみると、Z方向が積層方向であり、この方向に強化するために4本の炭素繊維複合材の棒を差し込み、融着させます。これは[参考文献6]に示されています。この方法以外にも、外側に別途方位を変えて印刷したカバーを作成し、カバーの繊維方位を実際の構造の積層方位にしてはめ合わせるなどの方法で積層方位を強化することが可能です。重要なことは、現状の形にとらわれないことです。3Dプリンタでは形状はいくらでも変えてよいのです。機械加工で作製した従来の部品と全く同じ形状にとらわれると、なかなか3Dプリンタならではの設計はできません。

筆者は金属や複合材、3Dプリンタに関する技術会社であるTodo Meta Compositesを起業しています[参考文献6]。3Dプリンタならではの設計などのコンサルのご希望がある方の相談をお待ちしております。(次回へ続く)

筆者紹介

東京工業大学 工学院機械系教授/Todo Meta Composites代表社員 轟章(とどろき あきら)1961年8月生まれ。東京工業大学機械物理工学科の学士と修士を修了後に三菱重工業に2年間従事。東京工業大学に戻った後に「疲労き裂進展に及ぼす残留応力の影響に関する研究」で学位を取得。その後、複合材料の強度や非破壊検査、最適設計の研究を開始した。1995〜1996年にフロリダ大学に留学して最適設計を学ぶ。2013年から連続繊維強化複合材の3Dプリントの研究に従事している。論文数は300以上、学会などからの受賞は23回、2023年10月の“Elsevier Data Repository”において、世界のトップ科学者上位2%にランクインされた。2022年から金属、複合材、樹脂などの設計や強度評価、3Dプリントした構造強度に関するコンサルをTodo Meta Compositesという企業で行っている。同会社での技術相談は気軽に応じている。2024年1月には東工大発ベンチャーに認定され、既存の製品にない連続繊維を成形可能な3Dプリンタの特許も所有している。現在、製品化のための投資募集中。2023年から日本付加製造学会会長。

参考文献:

[1]Y. Koga, Akira Todoroki, Adv. Compos. Mater.,28,(2019),147.

[2]https://s3.amazonaws.com/mf.product.doc.images/Datasheets/Translations/JA/Markforged_CompositesV5_ja.pdf

[3]https://jp.meviy.misumi-ec.com/info/ja/blog/ogawa/28301/

[4]A. Todoroki, et al., Adv. Compos. Mater., 29,(2020),147.

[5]A.Todoroki, et al., Compos.Struct., 266,(2021),#113815.

[6]http://www.todometacomposites.com

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

3Dプリンタで成形する複合材料は世界を変えるか?

3Dプリンタで成形する複合材料は世界を変えるか?

東京工業大学 教授/Todo Meta Composites 代表社員の轟章氏が、複合材料と複合材料に対応する3Dプリンタの動向について解説する本連載。第1回では、複合材料を成形可能な3Dプリンタの歴史や現状、同プリンタを用いて機械部品を設計する際に必要な安全率の重要性について紹介します。 自由に連続繊維を湾曲させて成形できる新たな複合材3Dプリンタとは?

自由に連続繊維を湾曲させて成形できる新たな複合材3Dプリンタとは?

東京工業大学 教授/Todo Meta Composites 代表社員の轟章氏が、複合材料と複合材料に対応する3Dプリンタの動向について解説する本連載。著者の研究グループが開発した、連続繊維を自由に湾曲させて成形可能な新しい3Dプリンタについて解説します。 複合材料3Dプリンタの成形条件最適化を図れるシミュレーションソフトを開発

複合材料3Dプリンタの成形条件最適化を図れるシミュレーションソフトを開発

東京工業大学 教授/Todo Meta Composites 代表社員の轟章氏が、複合材料と複合材料に対応する3Dプリンタの動向について解説する本連載。著者の研究グループが開発した、複合材料3Dプリンタの成形条件最適化を図れるシミュレーションソフトなどについて解説します。 環デザインとマテリアルドリブン・リサーチ

環デザインとマテリアルドリブン・リサーチ

本連載では活用事例が増えつつある3Dプリント材料の基礎や最新の動向と活用事例について紹介します。第1回では3Dプリントの活用が広がった流れや材料の変遷、著者が手掛けた3Dプリントの活用事例について説明します。 3Dプリント製法の特殊性を踏まえた開発の重要性

3Dプリント製法の特殊性を踏まえた開発の重要性

本連載では活用事例が増えつつある3Dプリント材料の基礎や最新の動向と活用事例について紹介します。第2回では3Dプリントと既存の成形方法との違いや企画段階からの考え方などについて、実例を挙げて解説します。