環デザインとマテリアルドリブン・リサーチ:3Dプリント材料、この10年程度の進化(1)(1/3 ページ)

本連載では活用事例が増えつつある3Dプリント材料の基礎や最新の動向と活用事例について紹介します。第1回では3Dプリントの活用が広がった流れや材料の変遷、著者が手掛けた3Dプリントの活用事例について説明します。

はじめに

国内では、2010年代のメイカームーブメントを経て、デジタル工作機が小型安価に変化していったことで、これまで製造現場に設置されていた設備が、設計/デザインを担当するオフィスエリアに置かれるようになった。ラピッドプロトタイピングの活用を可能にするなど、この流れが製品開発の考え方に与えた影響は大きい。

さらに、大学はもちろん、STEAM(科学、技術、工学/モノづくり、芸術/リベラルアーツ、数学)教育の一環で中学校にまで3Dプリンタをはじめとする設備の導入が進んでいる。その現在において、工学、デザイン、建築系の学生達は、デジタル工作機を特別な設備ではなく「アイデアを形にするための基本的なツール」と捉えている。それにとどまらず、これまでに発想しえなかったアイデアを解き放つための機器として使いこなしており、デジタル技術前提の考え方や設計ノウハウなどを習得し、その状態で社会に出ていく状況が生まれている。

こうした若者たちが、企業内での設計/企画担当の中心になって学生時代に培った技能を社会に適用しはじめる時代が、既に目前に迫っていると期待せざるを得ない。

機械の進歩が、設計のあり方に変化をもたらしてきたように、使用できる素材がある程度以上に拡張すると、それまで製造装置として捉えられていたデジタル工作機が、また違う側面を見せてくる。今、デジタル工作機、特に3Dプリンタがリサイクル系の設備と組み合わされ街に導入されることで、地域での資源を循環させるためのハブとして、モノのライフサイクルにおける動脈(企画、製造、流通)と静脈(廃棄、回収、再利用)を橋渡しし、これまでになかったような社会とモノの関係性を生み出し始めている。

動脈と静脈の境界が解けた後の社会においては、その社会に合わせて循環を前提とした新しい製品設計の形が求められていくだろう。これについては筆者の所属研究室を主宰する田中浩也教授の連載「環デザインとリープサイクル」でも触れられている。

この連載では、特に筆者が多く関わってきたプラスチックを素材とする3Dプリント方式の1つである材料押出方式(MEX)を中心に、2012年あたりから現在(2024年)までの技術の発展に伴う素材の変化に焦点を当て、3Dプリント技術の変遷と社会への受容のされ方を振り返るとともに、今後について多少の考察を試みたい。

デジタル製造技術との出会い

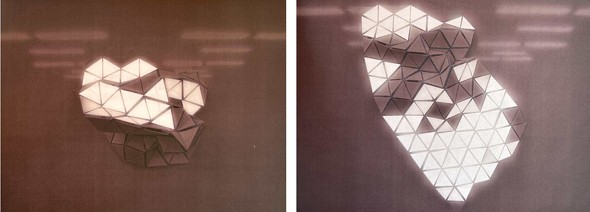

筆者は、2006年からのデザイン工学を学ぶ大学時代後半に、幸運にも大学の工房管理責任者の先生が運営する研究室に所属していた。そこでは、デザイン学部が保有する全機材の予約状況、つまり空き時間を逐一チェックすることができ、卒業研究では当時学部に1台しかなかったレーザーカッターをフル活用して数千枚のモジュール型のパーツを自動で切り出し、組み合わせるという、デジタル工作技術なしでは成り立たない制作経験をした。

大学の工房には、レーザーカッターが設置されていた空間に、光造形機と呼ばれていた立体造形装置(今で言う3Dプリンタ)が控えていたが、機械、材料ともに大変高額なため、レクチャーや利用申請の手間を敬遠して、ついに学生時代には一度も用いたことはなかった。

この経験から認識したデジタル製造技術の強みと立体製造装置へのある種の憧れを抱きつつ、修士を取得し社会に出た2012年、世の中ではメイカームーブメントが起こっており、オープンソース化により飛躍的に安価になった熱溶融積層方式(FFF)の3Dプリンタに注目が集まっていた。プラスチック成形メーカーに在籍していた筆者も、ブームに乗って早速プロトタイプ用途で安価な機械を入手し活用し始めることになる。

ブームの初期は機械の選択肢も限られ、素材もポリ乳酸(PLA)樹脂とアクリロニトリル・ブタジエン・スチレン(ABS)樹脂しかなかったが、2009年のFFF方式の基本特許解放以降、ベンチャー企業を含む多くの参入プレイヤーにより機械の低コスト化や細やかな改良が進むにつれ、使用可能な素材のバリエーションも増加していった。

Copyright © ITmedia, Inc. All Rights Reserved.