全ての答えは品質に、OKIは“基板”を通して社会の“基盤”を作る:進化するOTCのモノづくり

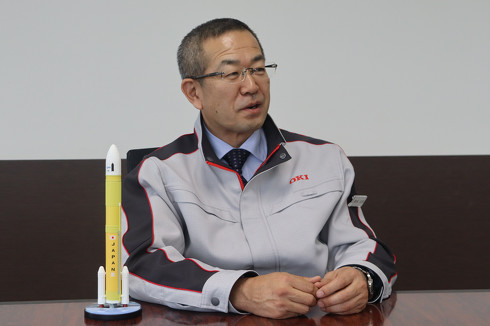

高機能プリント配線板を設計、開発、製造するOKIサーキットテクノロジーが鶴岡事業所、上越事業所に相次いで設備増強を行い、次の成長に向けた準備を行っている。2024年4月に同社の代表取締役社長に就任した鈴木正也氏に意気込みを聞いた。

OKIグループで高機能プリント配線板を設計、開発、製造するOKIサーキットテクノロジーでは、生産拠点である鶴岡事業所(山形県鶴岡市)、上越事業所(新潟県上越市)に相次いで設備増強を行い、次の成長に向けた準備を行っている。2024年4月に同社の代表取締役社長に就任した鈴木正也氏に意気込みを聞いた。

品質の追求を通してブランドを築く

MONOist 現在の市場環境について教えてください。

鈴木氏 コロナ禍で半導体が足りなくなり、その後、各メーカーが半導体を抱え込んだ。それがはけない状況が続き、プリント配線板の発注にまでまだ大きな流れが来ていない。半導体不足は全業種で起きたため、問題は長く尾を引いている。

今、半導体の波がいったん収まっている中で、各地で半導体工場の建設が続いている。われわれが生産している半導体テスト基板の市場が動き出せば、一気に市場全体が動くのではないか。

MONOist 社長就任後の思いとは。

鈴木氏 OKIサーキットテクノロジーはOKIプリンテッドサーキットや、田中貴金属工業、日本アビオニクスら複数の会社の事業が1つになって今に至っている。基板という重要な製品を作るに当たって、従業員一人一人のしっかりとした熱意、思いを感じている。

それぞれの従業員が持っている「世界へ」「宇宙へ」という思いをしっかりと私が下支えし、そういった企業価値、ブランドを作れるように会社をけん引していくことが私の役割だと思っている。

2026年の経営統合5周年に向けて、会社の体制も含めて1つのOKIサーキットテクノロジーという形にしていきたい。例えば作業員のユニフォームにしてもまだ統一されていない。みんなの思いを1つにしていきたい。

MONOist どのようにブランドを築いていきますか。

鈴木氏 品質の追求によって、ブランドをしっかりと作っていく。なぜ品質かと言うと、品質はモノづくりに関わる全ての答えにつながっているからだ。

われわれが目指しているのは高多層、高精細、高信頼性の3つだ。品質が良くなれば、納期やサービスが良くなり、コスト競争力も出てくる。ユーザーの信頼の貯蓄もできる。そういった意味で、OKIサーキットテクノロジーがブランドを築くに当たっては品質で筋を通していく。

鈴木氏 それは工場の品質だけではない。われわれには工場があり、営業部門、技術部門、管理部門がある。

品質は集合体だ。技術ならCAD/CAMなどの設計品質を上流で高める。ユーザーの仕様をそしゃくして確実にモノづくりのプロセスに落とし込まなければならない。工場なら、モノづくりに落とし込まれた各工程の品質を高めていく。営業ならユーザーの表面的なニーズだけでなく、さらに深いところまで把握していく。

管理部門の企画系なら、企画は会社の経営でもあるため、事業環境や技術動向をしっかりと捉え、経営資料の精度を上げていくことが品質につながる。このように、それぞれの部門で品質を高めてブランドを作っていくことを掲げている。

MONOist OKIで生産技術に長く携われてきた鈴木氏から見た、今のモノづくりにおける課題とは。

鈴木氏 モノづくり全体の見える化であり、その基本となるのは表(おもて)化、無駄取り、標準化の3つだ。まずは工場でそれらを進め、そこに対してスマート工場の思想を入れてDX(デジタルトランスフォーメーション)を行い、最高のQCDを求めていく。それが一番の課題だ。

各工程に断点がなく、スムーズに全てつながればロスなく工場は動いていくが、レイアウトや部品供給などのさまざまな要素で断点が生まれてしまう。それらの要素を表に出し、そもそも必要かどうかを見極めて無駄取りし、一番無駄がなくなった状態を標準化する。そのおもて化、無駄取り、標準化のサイクルを早く回し、IoT(モノのインターネット)などに置き換えることができれば強いモノづくりが実現する。

MONOist 今後に向けた抱負を聞かせてください。

鈴木氏 われわれの高機能プリント配線板への要求は本当に難しくなってきている。ICは小型薄型化が進む一方で、プリント配線板は回路が微細化しつつも多層化して厚くなっている。そうしなければ半導体の回路が引ききれない。ドリルやめっき、積層といった、どちらかといえば古い技術をどんどん突き詰めていっているので品質が難しい。

そのため生産性を求めつつも、しっかりと品質を念頭に置いて、少し時間をかけてでも精度のいいモノを作った方が圧倒的に歩留まりも高まるし、総合的な生産性は上がる。

われわれが作っているのはプリント“基板”ではあるが、それは“基盤”でもあり、社会の土台作りを担っている。土台を1つ1つ丁寧に作り上げていくことで事業が発展していく。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

先端半導体に超高多層プリント配線板が必要な理由とは

先端半導体に超高多層プリント配線板が必要な理由とは

OKIサーキットテクノロジーが上越事業所に新設したプリント配線板の製造ラインが本格稼働した。現地で設備増強の背景を聞いた。 宇宙をかけるプリント配線板を作るOTCが鶴岡に銅めっきライン新設、自動化も着々

宇宙をかけるプリント配線板を作るOTCが鶴岡に銅めっきライン新設、自動化も着々

高機能プリント配線板の設計、開発、製造などを手掛けているOKIサーキットテクノロジーでは約17億円を投資して鶴岡事業所に銅めっきの新ラインを設置、その他にもさまざまな作業の自動化を進め、モノづくりを進化させている。同事業所の取り組みを追った。 あの衛星やロケットも? 日本の宇宙開発を支えるOTCのプリント配線板技術

あの衛星やロケットも? 日本の宇宙開発を支えるOTCのプリント配線板技術

プリント配線板の設計、製造、販売を行うOKIサーキットテクノロジーは、プリント配線板において、JAXA認定を全項目で取得。高い技術力と信頼性で、日本の宇宙開発事業を支えている。 エレベーターでAMRが移動、自動化で1日当たり47kmの搬送を削減したOKI鶴岡工場

エレベーターでAMRが移動、自動化で1日当たり47kmの搬送を削減したOKI鶴岡工場

自動化が進む工場内作業において、いまだに人手で行われることが多く“取り残された領域”となっているのが搬送作業である。この工程間搬送の自動化を推進しているのが、高性能のプリント配線板の設計/製造を行っているOKIサーキットテクノロジー(以下、OTC)の鶴岡事業所である。同事業所での取り組みを紹介する。 3年間で累積480時間を削減へ、少量多品種工場でいかにスマート化を進めたか

3年間で累積480時間を削減へ、少量多品種工場でいかにスマート化を進めたか

多品種少量生産型で古い設備の工場をどのようにスマート化するか――。こうした課題に取り組み、成果を残しつつあるのが高性能のプリント配線板の設計・製造を行う山形県鶴岡市のOKIサーキットテクノロジーである。同社における自動化とスマート化の取り組みを追う。 OKIが次世代半導体テスト基板の量産を開始、大型化で高多層と狭ピッチを両立

OKIが次世代半導体テスト基板の量産を開始、大型化で高多層と狭ピッチを両立

OKIサーキットテクノロジーは、次世代半導体テスト基板の量産を開始した。96層の高多層と0.27mmの狭ピッチを両立しながら大型化に成功し、次世代半導体の機能試験への対応が可能になった。