宇宙をかけるプリント配線板を作るOTCが鶴岡に銅めっきライン新設、自動化も着々:進化するOTCのモノづくり(1/3 ページ)

高機能プリント配線板の設計、開発、製造などを手掛けているOKIサーキットテクノロジーでは約17億円を投資して鶴岡事業所に銅めっきの新ラインを設置、その他にもさまざまな作業の自動化を進め、モノづくりを進化させている。同事業所の取り組みを追った。

高機能プリント配線板の設計、開発、製造などを手掛けているOKIサーキットテクノロジー(以下、OTC)は2024年5月、約17億円を投資して鶴岡事業所(山形県鶴岡市)に銅めっきの新ラインを設置した。その他にも、さまざまな作業の自動化を進め、モノづくりを進化させている。同事業所の取り組みを追った。

新ラインの稼働で生産能力は従来比の1.2倍へ

OTCの前身は、1970年に田中貴金属工業とパイロットインキが合弁で設立したパイロットケミカルだ。2012年に田中貴金属工業からOKIに事業譲渡され、田中OKIサーキットとしてスタートし、2014年にOKIサーキットテクノロジーへと社名変更。2021年4月にはOKIのグループ内でプリント配線板を扱っていたOKIプリンテッドサーキットと統合され、現在に至る。

1980年に設立された鶴岡事業所では航空宇宙向けのプリント配線板などを製造しており、宇宙航空研究開発機構(JAXA)がプリント配線板に求める製品仕様において7分野全ての認定を取得するなど、高い技術力を持つ。2024年2月に打ち上げられたJAXAの「H3ロケット」にも100種類以上、200枚近い同社のプリント配線板が使用されていた。

新しい銅めっきラインは生産能力が従来比で1.2倍に向上している。従来のラインは1992年から稼働しており、更新を加えながら使用してきた。2024年秋を予定している新ラインの本格稼働後は停止する。

従来は電気めっきと無電解めっきが1つの連続したラインになっていた。ただ、プリント配線板に求められるめっきの性能が高まっており、特に電気めっきにおいてプリント配線板の種類が増加。これまでは銅めっき処理が1回のみの貫通仕様の製品が多かったが、複数回の銅めっき処理やビルドアップ基板のような非貫通穴(レーザービア)への銅めっき、板厚が厚く穴径が小さい高アスペクト比の製品が増加し、銅めっきの処理条件が複雑化していた。

そこで新ラインでは、電気めっきと無電解めっきのラインを分けることで、効率よくさまざまなめっきができるようにした。

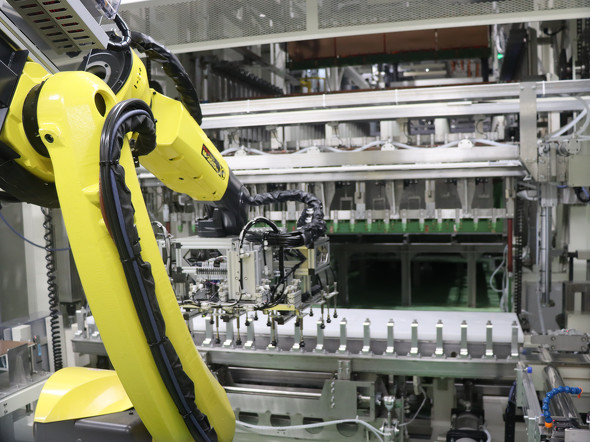

電気めっきのプリント配線板搭載作業には、ロボットも導入して作業者の負荷軽減を図っている。無電解めっきは品種が多く、現状、人手で行っているが、こちらも将来的にはロボットの導入を検討している。

インラインでリアルタイムにめっき液の濃度を分析できる分析器も導入。自動調整も行えるようにした。その他にも各種センサーを付けてデータをデジタルで管理できるようにした。めっき厚さを自動で全数測定できるようにし、それに合わせてデータベースも構築した。

電気めっきでは従来、銅源として可溶性電極(銅ボール)を作業者が手作業で随時投入していたが、新しいラインは不溶性の電極を用い、酸化銅の粉末を銅源としている。これによって自動投入が可能となり、皮膜の均一性が向上するだけでなく、作業者の負担軽減にもつながる。

Copyright © ITmedia, Inc. All Rights Reserved.