宇宙をかけるプリント配線板を作るOTCが鶴岡に銅めっきライン新設、自動化も着々:進化するOTCのモノづくり(2/3 ページ)

高機能プリント配線板の設計、開発、製造などを手掛けているOKIサーキットテクノロジーでは約17億円を投資して鶴岡事業所に銅めっきの新ラインを設置、その他にもさまざまな作業の自動化を進め、モノづくりを進化させている。同事業所の取り組みを追った。

「グルグル」と「ヌリヌリ」で中間板の樹脂除去作業を自動化

配線板の需要は拡大しているが、人手不足が鶴岡事業でも課題になっている。そこで、これまで人が行っていた各種作業の自動化、効率化を進めている。

その1つが中間板の洗浄作業だ。

プリント配線板を多層化するためには、ホットプレスで200℃以上の熱を加えながら配線板同士を接合する。その際に、全体に均一に圧力をかけるため、間仕切りのように中間板といわれる金属の板を製品ごとに挟み込む。ただ、配線板同士をくっつける接着材の役割を持つプリプレグから溶け出した樹脂が、中間板に付着することがある。

中間板は繰り返し使用するため、残った樹脂を取り除く必要がある。特に、重ね合わせる際に基準ピンを入れる穴の内壁に樹脂が付いていると、ピンを差し込んだ際に外に出てきて、配線板にのったままプレスされ打痕の原因になって製品不良につながる。

これまで、1枚1枚の中間板についた穴などに付いた樹脂をはがす作業を人手で行っていた。中間板の穴の周りに付いた樹脂はへらで取り、穴の内壁についた樹脂は専用の手動機を使っていた。

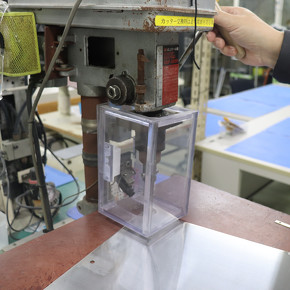

その作業を自動化したのが、「グリグリ」「ヌリヌリ」とも呼ばれる設備だ。まず、穴の内壁に付いた樹脂を取り除くのが、中間板樹脂取り装置、通称“グリグリ”だ。

中間板のサイズは330×400から510×680mmまで、穴の数は4から9まであり、中間板は全部で22種類ある。

グリグリでは、中間板を投入するとビジョンカメラで穴の位置や大きさを認識し、22種類のデータからマッチング。そのデータを基に、2台のスカラロボットが穴の中に専用の歯を入れ、3回回転させることで樹脂を取り除く。その後、洗浄と乾燥を行う。刃は300穴ごとに交換する。

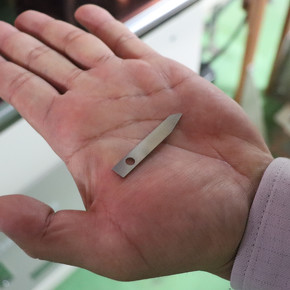

実は、刃は使わなくなった中間板からレーザー加工で切り出している。当初は、さまざまな材質を試したが、材質が柔らか過ぎると樹脂が取れず、固すぎると中間板を痛めてしまった。そこで同じ材質で試したところ、うまくいったという。

自動離型剤塗布装置、通称“ヌリヌリ”は、穴の周辺に樹脂が付きづらくなるように離型剤を自動で塗布する装置だ。

“グリグリ”を終えた中間板は研磨機で表面の樹脂を取り除き、“ヌリヌリ”に投入される。ビジョンカメラで穴の位置などを確認して中間板の種類を特定する流れはグリグリと同じだ。その後、2台の垂直多関節ロボットがスポンジで穴の周りに離型剤を塗布。別のロボットが中間板を持ち替えて、余分な離型剤をリボンでふき取り、排出する。外では、もう1台のロボットが中間板を1枚ずつ台車に移載する。

Copyright © ITmedia, Inc. All Rights Reserved.