製造業の仕組みとODM(設計製造委託)【前編】:ODMを活用した製品化で失敗しないためには(1)(2/2 ページ)

社内に設計者がいないスタートアップや部品メーカーなどがオリジナル製品の製品化を目指す際、ODM(設計製造委託)を行うケースがみられる。だが、製造業の仕組みを理解していないと、ODMを活用した製品化はうまくいかない。連載「ODMを活用した製品化で失敗しないためには」では、ODMによる製品化のポイントを詳しく解説する。第1回のテーマは「製造業の仕組みとODM」だ。

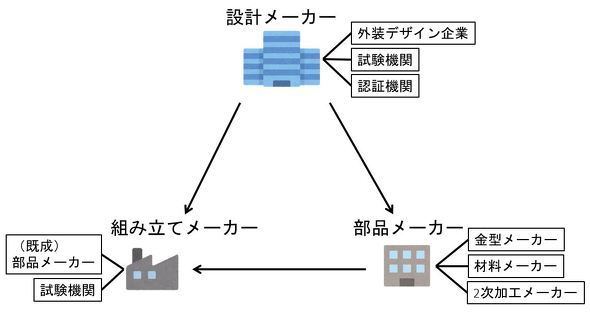

その他の協力メーカー

設計メーカーの協力メーカーは、主に下記がある。

- 外観デザイン企業

- 試験機関

- 認証取得機関(安全規格の認証)

外観デザインは頻繁には行わないので、社外のデザイン企業に依頼する。ODMメーカーが社内に外観デザイナーを抱えている場合もあるので、設計と製造に併せて依頼してもよい。まれに「外観デザインは自分でもできそう」と安易に考えてしまう人がいるが、デザイナーに依頼した製品とそうでない製品の違いは一目瞭然であり、製品の価値は全く違ってくる。どんな製品でも、必ずデザインを依頼しよう。

製品化プロセスにおいて、試作セットの試験を行うには多くの試験装置が必要だ。試験装置は高価であるため、ほとんどの試験は専門の試験機関から装置を借用して行うか、試験を依頼する。ODMメーカーであれば、汎用(はんよう)的な試験装置は持っているが、特殊な試験が必要であれば専門の試験機関に依頼する。安全規格の認証取得は、国の認証を受けた認証取得機関に依頼するしかない。

部品メーカーの協力メーカーは、主に下記がある。

- 金型メーカー

- 材料メーカー(ペレットなどの部品の材料)

- 2次加工メーカー(塗装、印刷、メッキなど)

金型メーカーと材料メーカーは、部品メーカーが選定する場合が多いが、設計メーカーが選定して部品メーカーに紹介してもよい。2次加工メーカーは、主に塗装、印刷、メッキなどのメーカーがある。また、部品メーカーが自社で全ての加工ができない部品もあるため、そのときには加工機を持つ別の部品メーカーに外注する。このようなメーカーも2次加工メーカーという。

組み立てメーカーの協力メーカーは、主に下記がある。

- (既成)部品メーカー(カタログ品を扱うメーカー)

- 試験機関

製品の構成部品に既製品(カタログ品)があれば、組み立てメーカーはその部品を販売する部品メーカーから購入する。組み立てメーカーは、自社で組み立てた製品の試験を行う必要があるため、汎用的な試験装置は持っている場合が多いが、特殊な試験は専門の試験機関に依頼する。

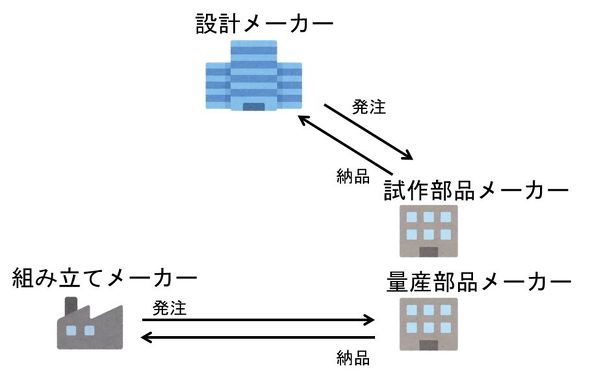

試作部品メーカーと量産部品メーカー

部品メーカーには、試作部品メーカーと量産部品メーカーがある。試作部品メーカーは、製品化プロセスにおいて、試作セットの試作部品を作製する。量産部品メーカーは、製品を生産するための量産部品を作製する。試作部品の発注者は設計メーカーであり納品先も設計メーカーであるが、量産部品の場合は発注者と納品先は組み立てメーカーになる。SaaS系企業の作る部品発注に関するシステムのユーザーは、試作部品と量産部品で異なることを知っておいてほしい。

製品化プロセスの日程において、試作部品を発注してから納品されるまでの期間は待ち時間となる。設計メーカーはこの期間を極力短くしたいため、試作部品メーカーはコストよりも短納期を重要視する。設計メーカーにとって、量産部品のコストが1円下がれば一般的に製品の利益は3円増えるので、量産部品メーカーは納期よりも低コストを重要視する。ちなみに、量産部品の生産は生産計画にのっとって行われるため、納期を重要視していないという意味ではない。

試作部品メーカーは、数個〜100個程度を1回きりで受注する場合が多い。量産部品メーカーは、毎月数百個から数千個を1〜3年ほど継続して受注する。よって、設計データに定められた品質の部品を作製するのはどちらも同じであるが、それが1回きりと数十回の繰り返しとでは、品質管理手法が異なる。この観点から、量産部品メーカーの品質に対する考え方とその仕事の仕方は、試作部品メーカーとは大きく異なるのだ。

金型で作らない樹脂の試作部品は量産部品にはできないので、樹脂の試作部品メーカーと量産部品メーカーは別企業になる。板金の場合は、試作部品を量産部品としても使用できるため、試作部品と量産部品の両方を扱う板金部品メーカーもある。

このように、試作部品メーカーと量産部品メーカーは、納期/コストの考え方、材質、装置、品質対応が大きく異なることを知っておいてほしい。 (次回へ続く)

筆者プロフィール

オリジナル製品化/中国モノづくり支援

ロジカル・エンジニアリング 代表

小田淳(おだ あつし)

上智大学 機械工学科卒業。ソニーに29年間在籍し、モニターやプロジェクターの製品化設計を行う。最後は中国に駐在し、現地で部品と製品の製造を行う。「材料費が高くて売っても損する」「ユーザーに届いた製品が壊れていた」などのように、試作品はできたが販売できる製品ができないベンチャー企業が多くある。また、製品化はできたが、社内に設計・品質システムがなく、効率よく製品化できない企業もある。一方で、モノづくりの一流企業であっても、中国などの海外ではトラブルや不良品を多く発生させている現状がある。その原因は、中国人の国民性による仕事の仕方を理解せず、「あうんの呼吸」に頼った日本独特の仕事の仕方をそのまま中国に持ち込んでしまっているからである。日本の貿易輸出の85%を担う日本の製造業が世界のトップランナーであり続けるためには、これらのような現状を改善し世界で一目置かれる優れたエンジニアが必要であると考え、研修やコンサルティング、講演、執筆活動を行う。

◆ロジカル・エンジニアリング Webサイト ⇒ https://roji.global/

◆著書

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

製品化を目指すなら押さえておきたい、優れた技術やアイデアよりも大切なこと

製品化を目指すなら押さえておきたい、優れた技術やアイデアよりも大切なこと

連載「ベンチャーが越えられない製品化の5つのハードル」では、「オリジナルの製品を作りたい」「斬新なアイデアを形にしたい」と考え、製品化を目指す際に、絶対に押さえておかなければならないポイントについて解説する。連載第1回は、ターゲットユーザーをきちんと想定しておくことの重要性について説く。 何のために製品を市場に出しますか?

何のために製品を市場に出しますか?

連載「ベンチャーが越えられない製品化の5つのハードル」では、「オリジナルの製品を作りたい」「斬新なアイデアを形にしたい」と考え、製品化を目指す際に、絶対に押さえておかなければならないポイントについて解説する。連載第2回は、製品化の際に必要となる志の考え方を取り上げる。 「あうんの呼吸」に頼る日本人の仕事のやり方

「あうんの呼吸」に頼る日本人の仕事のやり方

中国企業とのモノづくりにおいて、トラブルや不良品が発生する原因の7割が“日本人の仕事の仕方”にある。日本人の国民性を象徴する「あうんの呼吸」に頼ったやり方のままでは、この問題は解消できない。本連載では、筆者の実体験に基づくエピソードを交えながら、中国企業や中国人とやりとりする際に知っておきたいトラブル回避策を紹介する。 「言われたことをする」が基本の中国人の仕事のやり方

「言われたことをする」が基本の中国人の仕事のやり方

中国ビジネスにおける筆者の実体験を交えながら、中国企業や中国人とやりとりする際に知っておきたいトラブル回避策を紹介する連載。第2回では、前回の「『あうんの呼吸』に頼る日本人の仕事のやり方」に対して、中国人がどのような国民性を持っているのかを、2つのエピソードを交えて解説する。 「製品化」に必要な知識とスキルとは

「製品化」に必要な知識とスキルとは

自分のアイデアを具現化し、それを製品として世に送り出すために必要なことは何か。素晴らしいアイデアや技術力だけではなし得ない、「製品化」を実現するための知識やスキル、視点について詳しく解説する。第1回のテーマは「製品化に必要な知識とスキル」だ。まずは筆者が直面した2つのエピソードを紹介しよう。 一度決めると簡単には変更できない!? 「製品化の日程」を検討する際のポイント

一度決めると簡単には変更できない!? 「製品化の日程」を検討する際のポイント

自分のアイデアを具現化し、それを製品として世に送り出すために必要なことは何か。素晴らしいアイデアや技術力だけではなし得ない、「製品化」を実現するための知識やスキル、視点について詳しく解説する。第2回のテーマは「製品化の日程」だ。製品化までの日程は、多くの関係者と調整し、展示会や法規制認証申請などの予定も考慮しながら慎重に検討しなければならない。日程検討の基本的なポイントについて詳しく見ていこう。