複合材料3Dプリンタの成形条件最適化を図れるシミュレーションソフトを開発:複合材料と3Dプリンタのこれまでとこれから(3)(2/2 ページ)

東京工業大学 教授/Todo Meta Composites 代表社員の轟章氏が、複合材料と複合材料に対応する3Dプリンタの動向について解説する本連載。著者の研究グループが開発した、複合材料3Dプリンタの成形条件最適化を図れるシミュレーションソフトなどについて解説します。

実験値と比べ正規化相互相関で94.8%の高い一致を確認

MPS法を使用したシミュレーションソフトで繊維体積含有率を実際の3Dプリントと同じにすることはとても大変です。先の離散要素法では、実際の繊維と同じ寸法まで粒子を小さくする必要があり、粒子寸法が小さいと、計算量が膨大になってしまいます。そこで、開発を進めているMPS法のシミュレーションソフトでは粒子1個1個が複合材である複合材粒子のシミュレーション技術を搭載しました[参考文献4]。

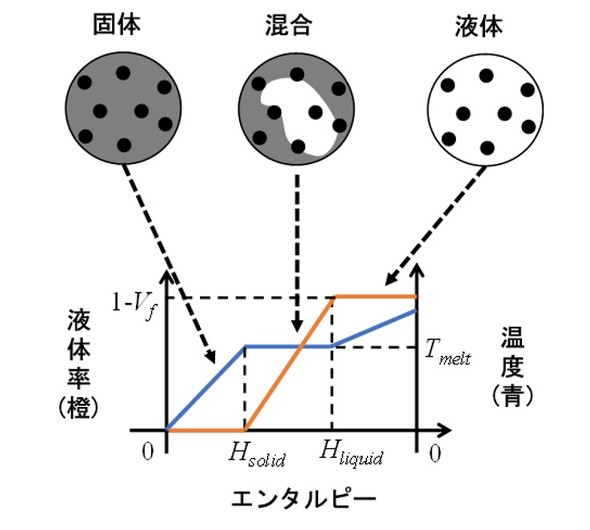

図2に開発を進めるMPS法のシミュレーションソフトの概念図を示します。このソフトのシミュレーションでは、粒子の中に体積含有率分だけ繊維が入っており、樹脂は液体から固体まで変化し、相変態のエネルギーが十分になるまでは、液体と固体の混合状態で表現します。そして、温度やせん断流速、繊維体積含有率によって変化する複合材の粘性モデルとしてCarreau Yasudaモデルを用いました。

MPS法を使用したシミュレーションソフトで通常解くべき式はナビエ・ストークス方程式です。しかし、粘性係数は温度/せん断速度、繊維体積含有率で変化します。そこで、今回のシミュレーションソフトでは、温度は潜熱を考慮したエンタルピーを用いた熱伝導方程式を解きます。計算の流れを図3に示します。熱伝導計算や粘性計算、圧力計算には陰解法を用いています。

今回のシミュレーションソフトによる3次元の1パスの計算結果を図4に示します。1パスの断面形状を観察し、実験値と比較して正規化相互相関(ZNCC)で94.8%の高い一致を確認しています。

今回のシミュレーションソフトにより1パス印刷後に2パス目を印刷しているときの様子を図5に示します。図5の右緑の粒子は既に印刷した固化したパスです。左の赤丸がノズルで、上に動いて印刷しています。図5では分かりやすくするために、新規に印刷した粒子を消しています。固化している既存パスの液化した粒子だけを青粒子に変えています。図5から、液化している部分はノズルと接触している部分だけであることが分かります。

加えて、炭素繊維が入ると熱伝導率も上がります。このため、高温になって液状になるのはノズルと接触している部分だけであり、ノズルから離れるとすぐに固化してしまいます。また、繊維があると粘性が上がるため、液化してもあまりパス形状が崩れないことが分かります。この結果に基づいて。新型3Dプリンタの設計変更をしてボイド率2%を達成しています。2パスの印刷時に新規に印刷した粒子を消去しない図を図6に示します。なお、図6で粒子の色は粒子のタイプを意味しています。緑が固体で、濃い青が液体、薄い青が混合状態です。

現在は熱伝導異方性をMPS法に組み込んで、異方性熱伝導の影響を考察しております。まだ公開できるような結果は出ていません。

このように、粒子法では成形時の液化/固化、樹脂流動が分かるため、複合材3Dプリンタの成形条件を計算で求めることが可能になります。現時点では短繊維複合材だけですが、熱伝導異方性を取り入れることで、樹脂流動に関しては連続繊維の場合も扱えるようになります。もちろん、複合材粒子を用いているため、連続繊維そのもの変形状態は分かりませんが、樹脂の流動は分かります。

著者の研究室では新規3Dプリンタだけでなく、このように3Dプリントのシミュレーションもプログラムソースコードから作成しています。既に述べていますように、筆者は金属や複合材、3Dプリンタに関する技術会社であるTodo Meta Compositesを起業しています[参考文献5]。投資やコンサルのご希望がある方の相談をお待ちしております。(次回へ続く)

筆者紹介

東京工業大学 工学院機械系教授/Todo Meta Composites代表社員 轟章(とどろき あきら)1961年8月生まれ。東京工業大学機械物理工学科の学士と修士を修了後に三菱重工業に2年間従事。東京工業大学に戻った後に「疲労き裂進展に及ぼす残留応力の影響に関する研究」で学位を取得。その後、複合材料の強度や非破壊検査、最適設計の研究を開始した。1995〜1996年にフロリダ大学に留学して最適設計を学ぶ。2013年から連続繊維強化複合材の3Dプリントの研究に従事している。論文数は300以上、学会などからの受賞は23回、2023年10月の“Elsevier Data Repository”において、世界のトップ科学者上位2%にランクインされた。2022年から金属、複合材、樹脂などの設計や強度評価、3Dプリントした構造強度に関するコンサルをTodo Meta Compositesという企業で行っている。同会社での技術相談は気軽に応じている。2024年1月には東工大発ベンチャーに認定され、既存の製品にない連続繊維を成形可能な3Dプリンタの特許も所有している。現在、製品化のための投資募集中。2023年から日本付加製造学会会長。

参考文献:

[1]Masato Makino,et al.,Microsystem Technologies,23,2017,1177.

[2]https://itandcfd.com/particlemethod4/337/

[3]D.Yang,et al.,J.Manuf.Mater.Process.2017,1(1)10

[4]Y.Imaeda,et al,.Composites Part C,6,2021,#100195.

[5]http://www.todometacomposites.com

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

3Dプリンタで成形する複合材料は世界を変えるか?

3Dプリンタで成形する複合材料は世界を変えるか?

東京工業大学 教授/Todo Meta Composites 代表社員の轟章氏が、複合材料と複合材料に対応する3Dプリンタの動向について解説する本連載。第1回では、複合材料を成形可能な3Dプリンタの歴史や現状、同プリンタを用いて機械部品を設計する際に必要な安全率の重要性について紹介します。 自由に連続繊維を湾曲させて成形できる新たな複合材3Dプリンタとは?

自由に連続繊維を湾曲させて成形できる新たな複合材3Dプリンタとは?

東京工業大学 教授/Todo Meta Composites 代表社員の轟章氏が、複合材料と複合材料に対応する3Dプリンタの動向について解説する本連載。著者の研究グループが開発した、連続繊維を自由に湾曲させて成形可能な新しい3Dプリンタについて解説します。 環デザインとマテリアルドリブン・リサーチ

環デザインとマテリアルドリブン・リサーチ

本連載では活用事例が増えつつある3Dプリント材料の基礎や最新の動向と活用事例について紹介します。第1回では3Dプリントの活用が広がった流れや材料の変遷、著者が手掛けた3Dプリントの活用事例について説明します。 3Dプリント製法の特殊性を踏まえた開発の重要性

3Dプリント製法の特殊性を踏まえた開発の重要性

本連載では活用事例が増えつつある3Dプリント材料の基礎や最新の動向と活用事例について紹介します。第2回では3Dプリントと既存の成形方法との違いや企画段階からの考え方などについて、実例を挙げて解説します。 3Dプリンタの活用方法に合わせた材料開発トレンドの変化

3Dプリンタの活用方法に合わせた材料開発トレンドの変化

本連載では活用事例が増えつつある3Dプリント材料の基礎や最新の動向と活用事例について紹介します。第3回では使用される樹脂素材の変遷に焦点を当て工業的な利用にとどまらない3Dプリントの活用フィールドの広がりを解説します。

![図3 開発したシミュレーションソフトの計算フロー[クリックで拡大]](https://image.itmedia.co.jp/mn/articles/2407/11/kn20240711todoroki3.jpg)