3Dプリンタの活用方法に合わせた材料開発トレンドの変化:3Dプリント材料、この10年程度の進化(3)(1/2 ページ)

本連載では活用事例が増えつつある3Dプリント材料の基礎や最新の動向と活用事例について紹介します。第3回では使用される樹脂素材の変遷に焦点を当て工業的な利用にとどまらない3Dプリントの活用フィールドの広がりを解説します。

前回は、3Dプリンタの活用におけるさまざまな制約を解説し、それらを乗り越えるために最終仕上げなどで3Dプリント以外の技術を組み合わせることの有用性を論じた。

また、3Dプリントによる製品開発を目指す場合においても、3Dプリント技術の専門家だけではなく、ターゲット製品のマーケットやニーズに精通したプロフェッショナルとともに企画/開発を検討することが重要になることも取り上げた。そういった取り組み方によって初めて、真に解決すべき課題に対して特に有効な3Dプリント技術を選択することができ、既存の製法に対して性能/コストとも優位性のある3Dプリント製品を開発し得る可能性を、幾つかの事例とともに紹介した。

今回の連載第3回では、使用される樹脂素材の変遷に焦点を当て、工業的な利用にとどまらない3Dプリントの活用フィールドの広がりを見る。まずは、再び2012年あたりに視点を戻して、3Dプリンタブームの初期から現在までの素材のトレンドを幾つか振り返りながら、現在再び注目が集まる植物由来素材や、リサイクル素材について解説を試みたい。

植物由来樹脂との出会い

熱溶融積層(FFF)方式の3Dプリンタが認知され始めた初期からこれまで、3Dプリンタは常に植物性プラスチックとともにあった。2012年頃にはFFF方式の3Dプリンタの材料といえば、植物由来プラであるポリ乳酸(PLA)か、汎用プラの一種であるアクリロニトリルブタジエンスチレン(ABS)の2択であった。これらはどちらも成形時の熱収縮が小さく、層間の接着性もある程度以上に強力であり、積層造形に求められる要件を満たしていた。

PLAとABSといった2種の素材の使い分けとしては、生分解性プラであり熱によっても変形しやすいPLAは強度や耐久性が必要な部材には使わず形状モデルの作成へ、対してABSは治具や機能モデルなど耐久性や靭性の求められる部材に使用することが推奨された。

筆者もラピッドプロトタイピング用途で購入した格安3Dプリンタに付属していたPLAで植物由来樹脂に初めて触れた。その際、特に印象に残ったのは「造形時の香り」であった。オフィスエリアにある設計室や大学の研究室、カフェ空間などを併設したFABLABなどに入り始めた3Dプリンタは、物性的な性能とは別に、造形時に材料から揮発する成分についても注目が集まっていた。

ABSは成分であるブタジエンやスチレンが焼けたようないわゆるプラスチック臭がするのに対して、PLAの造形中には樹脂が使われているとは想像しにくい蜜が焦げた様な独特の甘い香りが漂った。この香りは、新鮮な驚きとともに、生活に近い空間で行われるモノづくりの材料としては多少性能に劣るとしても植物由来材料がふさわしいのではないかと、筆者をはじめ多くの3Dプリンタユーザーに印象付けたことだろう[注1]。

注釈:

注1 この当時は、素材固有の物性を見て「強度が必要な造形にはABS」と言われていたが3Dプリント物の強度は素材物性のみならず、造形条件によって変化する積層間強度などさまざまな要素が関連する。このため、ABSを使えばPLAより強度の高い造形ができるとは限らなかったのではないか、と現在から当時の状況を見ると思う。また、PLAも造形時の香りが良いからと言って、安全な成分だけが出ているとは限らない点には注意が必要である。PLAの生分解における課題(分解速度や、生分解に必要な特殊環境)なども、近年は一般的に認知されてきている。

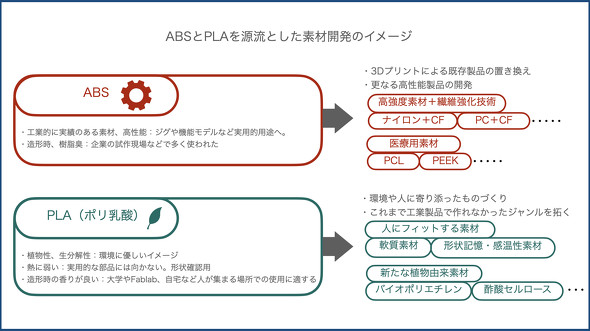

その後、さまざまな用途に特化された樹脂が3Dプリントに用いられてきたが、全ての源流はここにあったように思える。高機能を謳(うた)う素材と人や環境に寄り添うことを謳う素材の2つがあり、ここからさまざまな派生が生まれた。一方はABSのような高性能/高物性の樹脂への進化であり、3Dプリント品の強度や信頼性を高め工業的な活用に貢献してきた。もう一方はPLAが開拓した人や環境に優しい素材への進化であり、こちらは既存の工業的生産ではカバーできていないジャンルで、より個人や環境にあった小規模/適量なものづくりに人々の視線を向けさせるきっかけとなった。

Copyright © ITmedia, Inc. All Rights Reserved.