実生産炉でアンモニアを燃料に利用したガラス製造の実証試験に成功:FAニュース

AGCや大陽日酸、産業技術総合研究所、東北大学は、実生産炉でアンモニアを燃料に利用したガラス製造の実証試験に成功した。

新エネルギー・産業技術総合開発機構(NEDO)は2023年6月27日、「燃料アンモニア利用・生産技術開発」の事業で、AGCや大陽日酸、産業技術総合研究所(産総研)、東北大学が、実生産炉でアンモニアを燃料に利用したガラス製造の実証試験に成功したと発表した。実生産炉でアンモニアを燃料に利用したガラス製造の実証試験に成功したのは「世界初」(NEDO調べ)だという。

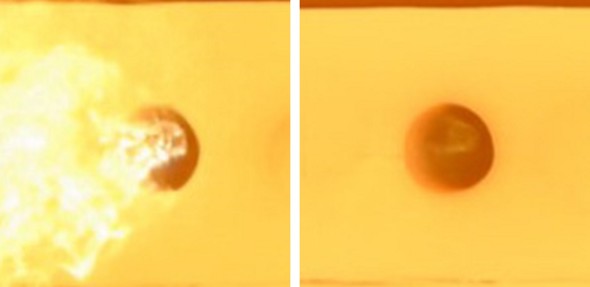

同実証では、実生産炉として、建築用ガラスを製造するAGC横浜テクニカルセンター(横浜市鶴見区)のガラス溶解炉を使用し、大陽日酸が開発した、多段燃焼により急激な火炎温度の上昇を防いだバーナーを1対導入して、燃料としてアンモニアを利用した実証試験を2023年6月18〜19日の2日間実施した。

実証試験では、さまざまな条件で従来の燃焼方法と比較し、ガラスの品質や炉材への影響、火炎温度、炉内温度、窒素酸化物(NOx)排出量の抑制効果などを検証。今回の試験では、ガラス溶解炉の温度を維持しつつ、排ガスに含まれるNOx濃度が環境基準値を下回る結果が得られた。

2023年度は、引き続き実生産炉として、建築用ガラスを製造するAGC横浜テクニカルセンターのガラス溶解炉を使いさまざまな条件下でアンモニアを燃料とした技術検証を行う予定だ。2024年度以降は、スケールアップしたバーナー試験や、AGCの他拠点のガラス溶解炉での実証試験を計画しており、アンモニア燃焼技術の活用範囲を見極めた上で、2026年以降の本格導入を目指す。将来的には、ガラスのみならず、鉄鋼やアルミなど、他の素材への展開も検討し、広く素材産業の製造工程における温室効果ガス(GHG)の排出量削減に貢献する。

実証実験実施の背景

日本が掲げる「2050年カーボンニュートラル」の実現に向けた課題の1つが、ガラス産業を含む素材産業の製造工程におけるCO2排出量の削減だ。現在ガラス製造の原料溶解工程では、炉内温度を1600℃以上に保つために天然ガスや重油などの化石燃料を使用していることから、環境負荷が低い燃料を使った革新的なガラス溶解技術の開発が急務となっている。この点で、アンモニアは燃焼時に窒素と水のみが生成されることから、CO2を排出しない燃料として注目を浴びている。

こういった状況を踏まえて、NEDOは2021年度から燃料アンモニア利用・生産技術開発の事業を実施している。この一環で、AGC、大陽日酸、産総研、東北大学は、共同で「工業炉における燃料アンモニアの燃焼技術の開発(事業期間は2021年12月〜2026年3月)」に取り組んでいる。

また、アンモニアは化学肥料用途を中心としたサプライチェーンが既に構築されており、貯蔵や輸送に関して大きな障壁はないとされている。一方、燃料として利用する際は、従来の重油や天然ガスと比べて火炎温度が低いだけでなく、窒素原子を含むため燃焼時にNOxの排出量が増加することなどが課題だった。

そこで、燃料アンモニア利用・生産技術開発の事業では、東北大学や産総研を中心としたグループが、アンモニアを酸素燃焼した際の火炎温度の上昇と、NOx生成特性の解明を進めて低NOx燃焼技術を開発している。大陽日酸では、この低NOx燃焼技術を実装した専用のバーナーを開発。AGCではガラス溶解炉におけるアンモニア燃焼技術の事前影響評価を行っている。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

アンモニアの合成触媒候補の探索期間を半分以下に抑える新技術

アンモニアの合成触媒候補の探索期間を半分以下に抑える新技術

富士通とAtmoniaは共同で、HPCとAIを活用した量子化学シミュレーション高速化技術を開発し、アンモニアをクリーンに合成する触媒候補の探索期間を削減することに成功した。 大型ガスタービンにおけるアンモニア専焼技術を2030年までに共同開発

大型ガスタービンにおけるアンモニア専焼技術を2030年までに共同開発

GE Gas PowerとIHIは、GEのガスタービンで、100%アンモニア専焼を可能にする燃焼技術を共同開発する。既設のGE製大型ガスタービン発電設備でのアンモニア燃焼転換改造や、新設の需要に対応していく。 グリーンアンモニアを安定製造可能な技術を検証、チリで年産1.8万tの製造設備建設

グリーンアンモニアを安定製造可能な技術を検証、チリで年産1.8万tの製造設備建設

東洋エンジニアリングと三井物産は、チリで再生可能エネルギー電源からグリーンアンモニアを製造する技術の実証前調査を新エネルギー・産業技術総合開発機構に申請し、採択された。 NEDOがCO2フリーのブルーアンモニアを製造する技術開発に着手

NEDOがCO2フリーのブルーアンモニアを製造する技術開発に着手

新エネルギー・産業技術総合開発機構は、燃焼時にCO2が発生しないアンモニアを燃料とする「燃料アンモニア利用・生産技術開発」事業で、ブルーアンモニア製造の技術開発を開始した。 ハーバーボッシュ法使わずにCO2フリーアンモニアを直接合成、IHIが共同開発へ

ハーバーボッシュ法使わずにCO2フリーアンモニアを直接合成、IHIが共同開発へ

IHIは、北海道大学、福岡大学、東京大学、金属電極専門メーカーのデノラ・ペルメレックと共同で開発している、水と窒素からCO2フリーのアンモニアを直接合成する技術がNEDOの公募プロジェクトに採択されたと発表した。 半導体製造向け、アンモニア水や特定有機溶媒に対応する新型溶存酸素計

半導体製造向け、アンモニア水や特定有機溶媒に対応する新型溶存酸素計

堀場アドバンスドテクノは、半導体製造向けに、新型の溶存酸素計「HD-960LR」を発売した。センサー内部に新機構を追加することで電解液の変質を抑え、アンモニア水や特定の有機溶媒にも対応可能になった。