デジタル化で日報の信頼性向上、インドネシア工場をIoT化した天馬:スマートファクトリー

プラスチック製品の製造販売を手掛ける天馬は2021年6月、ビジネスエンジニアリングのIoTソリューション「mcframe SIGNAL CHAIN」を、海外拠点であるインドネシアのチカラン工場に導入した。工場のIoT化を進める理由について現地法人の担当者に話を聞いた。

プラスチック製品の製造販売を手掛ける天馬は2021年6月、ビジネスエンジニアリング(以下、B-EN-G)のIoT(モノのインターネット)ソリューション「mcframe SIGNAL CHAIN(以下、SIGNAL CHAIN)」を、海外拠点の1つであるインドネシアのチカラン工場に導入したことを発表した。SIGNAL CHAINには工場内設備の稼働状況を把握するための「稼働モニタリング(OM)」と、設備の保全や保守を効率化する「設備メンテナンス(EM)」の2機能を実現できるが、これらを両方とも導入した。

工場のIoT化を進める理由、またソリューション導入時に苦労した点について、天馬のインドネシア現地法人であるTENMA CIKARANG INDONESIAで副社長を務める小山田祐美氏と、同社 Managerを務める金城奇龍氏が語った。

日報の実績と生産計画にずれ

天馬は現在、海外拠点を中国、タイ、ベトナム、インドネシアの4カ国に置いている。この内、インドネシアには3つの生産拠点を持っており、その内チカラン工場では主に輸出事業者向けのプラスチック製品を生産している。具体的には日系大手メーカーが製造するプリンタのプラスチックパーツなどだ。

小山田氏によるとインドネシアでのIoTの取り組みに先立って、中国、タイ、ベトナムの生産拠点ではIoTを用いて設備をモニタリングするソフトウェアを導入していたという。一方で、チカラン工場はIT部門のリソースに限界があったため、これまでIoT導入を見送ってきた。ただ、他国の生産拠点でIoTの取り組みが進む中で、チカラン工場でも導入することも決めた。さらに小山田氏は「他拠点では設備稼働状況のモニタリングだけを行っていたが、チカラン工場では保全や保守のためのIoTソリューションも併せて導入することにした」という。

導入の狙いは、それまで紙ベースで記録してきた日報や設備の点検表などをデジタル化することにあった。チカラン工場では紙ベースの報告書について、その内容の正確性に課題を抱えていたという。「日報に記載された設備稼働実績に基づいて人員計画を策定すると、なぜか5〜10%程度の誤差が生まれることがあった。こうした誤差の発生を防止したかった」(小山田氏)。

そこで導入候補として挙がったのがSIGNAL CHAINだった。設備ごとに取得したいデータを自由に設定できる他、管理ソフトウェアの機能が高水準であることや機能拡張性に富んでいることなどが採用の決め手となった。

SIGNAL CHAINは多様なセンサーやPLC(Programmable Logic Controller)などからデータを収集できるが、今回はパトライト製の積層情報表示灯「LA6-POE」を設備に接続し、稼働データを取得する方法を採用した。これによって80台弱の全設備の稼働状況をリアルタイムで可視化できるようになった。信号灯への接続の仕方はシンプルで、「導入自体で特別に困ったことはなかった」(金城氏)という。なお、新型コロナウイルス感染症(COVID-19)の感染拡大下だったので、B-EN-Gインドネシアの社員が現地に出向いて導入作業をサポートすることはできなかったものの、オンラインによるリモートサポートで問題なく導入を進めることが可能になったようだ。

「本当に抜け漏れはないのか」という疑念を解消

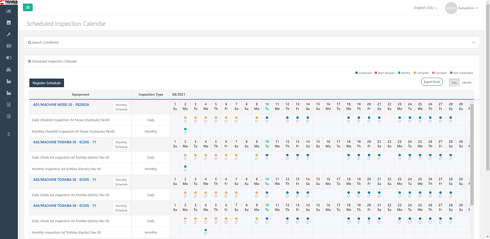

実際の導入成果については、まず、稼働モニタリング(OM)については設備稼働率の正確な把握と生産計画への柔軟な反映が可能になった点が大きいとする。従来、日報データの基幹システム入力担当者を2人配置していたが、システム導入後はこれらの人員コストを削減できた。また、システム導入前は前日の稼働実績のデータが、翌日の昼過ぎにならないとまとまらないこともあったが、導入後はリアルタイムで把握できるようになった。

さらに、信号灯のチャンネルの1つを使ってアンドンとの連携も実現した。生産ラインでトラブルが発生した際に押す信号灯の「呼び出し機能」の状況を可視化することで、どのラインでトラブルが起きているかが一元的に把握できる。またラインごとの呼び出し頻度もデータとして取得できるようにしている。

設備メンテナンス(EM)に関しては、設備ごとに正確な情報を記載したカルテをしっかりと作成できるようになった他、これまで経理部門の報告ベースでしか把握できなかった設備の修理コストや保全コストを見える化できるようになった。

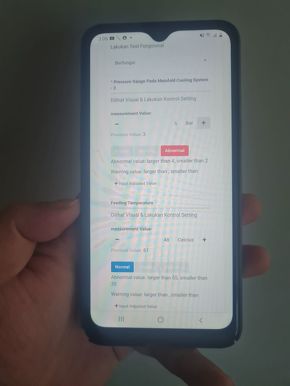

また小山田氏は、現場作業員がスマートフォン(Android)から保全確認作業の報告を入力できる点も大きなメリットだったと説明する。

「これまで保全や保守作業は日常点検の結果を紙に書き留める形式で実施していたが、本当に抜け漏れなく点検を終えたのか確かめにくいという問題があった。設備メンテナンス(EM)導入後は、現場作業員はスマートフォンで点検作業のスケジュールを確認して担当の設備に向かい、点検実施後に完了報告をその場で入力できる。報告結果はすぐにスケジュール表へと反映される。報告に加えて動画ファイルなども添付できるので、保全や保守業務のためのコミュニケーションが図りやすくなった」(小山田氏)

システム導入後も紙を使い続ける社員

SIGNAL CHAINの導入について、現場作業員からは報告作業が1つのシステムで完結するため、仕事が効率化したと歓迎する声が多いという。ただ、現地作業員がシステムを使いこなすまでには、それなりに苦労もあったようだ。

「システムの使い方が良く分からないと言って、紙を使い続ける作業員もいた。そのためトップダウンで号令をかけてシステムの定着化に向けて一気に作業を進めた。具体的には設備の実績値を作業員に毎日訪ねて、SIGNAL CHAINを使わざるを得ない状況にした。結果、紙に記入した内容をExcelに転記するなどの手間を省力化できると広く理解してもらえた。現在では報告書作成における紙の使用量はゼロになった」(金城氏)

小山田氏は今後、SIGNAL CHAINをインドネシア国内のスルヤチプタ工場にも導入していく計画だ。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

IoTの基礎と現状

IoTの基礎と現状

「IoT時代」「IoT化」「IoTブーム」など、世の中にはIoTという言葉が溢れています。IT業界でこの言葉の意味を知らない方はいないと思いますが、実際はどれくらいの方々がIoTに直接携わっているのでしょうか。 5分で分かる産業分野向けIoT「IIoT」とは

5分で分かる産業分野向けIoT「IIoT」とは

IoT時代を迎えて製造業のためのITツールもその役割を変えつつある。本連載では、製造ITツールのカテゴリーごとに焦点を当て、今までの役割に対して、これからの役割がどうなっていくかを解説する。最終回の第6回は産業分野向けIoTである「IIoT」だ。 日本の製造業はIoT活用で強い現場を生かせるか、危うい「一人インダストリー4.0」

日本の製造業はIoT活用で強い現場を生かせるか、危うい「一人インダストリー4.0」

「インダストリー4.0は生産現場だけの話ではない。設計から生産に至るまで連携を図っていく必要がある――」。東洋ビジネスエンジニアリングの年次イベント「mcframe Day 2017」のオープニングトークライブでは、製造業のIoT活用において、生産現場に活動が偏りがちな日本の現状を指摘する声が相次いだ。 東洋ビジネスエンジニアリング、「MCFrame」のBI機能、グループ管理機能、モバイル対応機能を強化

東洋ビジネスエンジニアリング、「MCFrame」のBI機能、グループ管理機能、モバイル対応機能を強化

東洋ビジネスエンジニアリングは、「第24回 設計・製造ソリューション展」において、主力のERP「MCFrame」の機能強化をアピール。グループ管理機能やiPad/iPhone対応、BI機能の追加などの新機能を紹介する。 工場の生産ラインを手軽にVR体験、B-EN-Gが「Oculus」と「Kinect」で実現

工場の生産ラインを手軽にVR体験、B-EN-Gが「Oculus」と「Kinect」で実現

東洋ビジネスエンジニアリング(B-EN-G)は、「CeBIT 2017」において、工場の生産ラインを手軽にVR体験できるシステムを参考出展した。2017年秋の発売を計画している。 図研、BOMとERP連携のロードマップを発表

図研、BOMとERP連携のロードマップを発表

PLM製品「PreSight」を展開する図研と、ERPパッケージ「MCFrame」を展開する東洋ビジネスエンジニアリングが連携を強化。BOMを超えた製品ライフサイクル管理を提案していく。