製造現場のデジタル変革、コニカミノルタが失敗からつかんだ成功のカギ:スマートファクトリー(3/3 ページ)

「現場力とデジタル化の融合」を掲げ「生産DX(デジタルトランスフォーメーション)」に取り組むのがコニカミノルタである。現場力とデジタルマニュファクチャリングを組み合わせた新たなモノづくりの確立に取り組む現状や苦労について、コニカミノルタ 上席執行役員 生産・調達本部 本部長の伊藤孝司氏に話を聞いた。

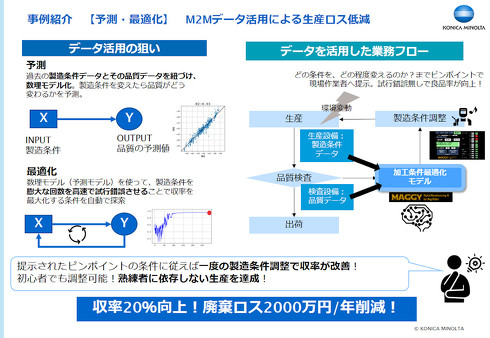

歩留まり20%向上、廃棄ロス2000万円削減などの成果

これらの取り組みの成果の1つが、射出成形機の良品率向上への取り組みである。そこでは、ある高機能部品の製造を行う中で、射出成形機の良品率が課題となっていた。射出成形機の品質は温度や湿度などの環境変動にも大きく影響を受ける。さらに高機能部品であるため、トレードオフの関係なども含む50以上の品質項目を規格内に収める必要があった。従来はこうした調整を熟練技術者がトライ&エラーを重ね品質を維持していたが、属人化も進み、担当者によっては、歩留まりがなかなか上がらない課題を抱えていた。

そこで、射出成形機からさまざまな生産情報や稼働情報を取得し、製造条件のデータと品質データをひも付け、数理モデル化を行った。この数理モデルにより、インプットとしての製造条件と、アウトプットとしての品質の相関性を見つけ、製造条件を入力することで品質の予測値を導けるようにした。

そして、この数理モデルを活用することで、製造条件を膨大な回数、高速で試行錯誤できるようになり、歩留まりを最大化する製造条件を自動で探索できるようにした。こうして導き出された条件を設定すれば、一度の製造条件調整で歩留まりを改善できる。さらにこの仕組みは熟練技能に依存しない仕組みであり、初心者でも調整可能だ。

「この取り組みは社内的にもデータ活用の成果として大きなインパクトをもたらした。最終的に歩留まりは20%向上させることができた。廃棄ロスも年間で約2000万円削減できるなど、目に見える成果が生まれている」と伊藤氏は語っている。

コニカミノルタではこうしたさまざまな課題解決の成果を取りまとめ、テーマ設計のプロセスを標準化した「虎の巻」とし、社内での水平展開を行えるようにしている。課題の解決につなげ「虎の巻」化している事例は64あり、さらに拡大中だとしている。また、汎用化されたこれらの解決手法は自社内だけでなくサプライヤーにも展開し、サプライチェーン全体の効率向上にもつなげていく考えである。

三河新工場で新たなモノづくりを発信へ

今後は、現場発の課題解決の種類を増やしていくと共に、これらを組み合わせた部門横断型の枠組みなどにも取り組んでいく方針だ。「現場改善を積み上げてさらにもう一段進んだ原価低減を進めるためには、生産部門だけでは難しい部分もある。こうした部分は設計開発部門などと一緒に進めていく必要がある。その際、横断型のワーキンググループ(WG)を作り、共同で進めていく。開発生産連携や自動化、データサイエンスなど、現在も複数のWGで活動を進めているところだ」と伊藤氏は述べる。

さらに、こうした生産DXのノウハウを詰め込み新たなモノづくりの確立に大きな役割を果たすと見られているのが、2021年4月に稼働開始した三河新工場である。三河新工場では、多品種少量化やマスカスタマイゼーションなどが注目される中、小ロット製品でも効率的に生産できる仕組みが特徴だ。自動化すべき領域と人が取り組むべき領域を融合させた生産ラインとし、1つのラインでさまざまな製品を作れる仕組みとしている。また、マザー工場としての位置付けで、開発、生産、現場が一体となった取り組み体制なども構築している。

伊藤氏は「新たなモノづくりの姿を作り出す場としての役割と共に、先述した推進リーダー役を含めた日本のモノづくり人材育成の場としての役割も期待している。以前は日本の人材は海外工場に教えにいく立場だったが、工場の海外流出が進んだ中で、国内で工場の現場でモノづくりを運営する経験を持った人材が少なくなってきている。こうした人材をもう一度育成していくという面でも重要だと考えている」と新工場の位置付けについて語る。

当面はこの三河新工場での新たなモノづくりの確立と発信を強化していく方針だ。「現場力とデジタルマニュファクチャリングを組み合わせて進めてきたノウハウを三河新工場には盛り込んでいる。これらを生かしてさらに新たなノウハウなどを生み出しつつ、それを海外工場にも展開していく。こうした事例をより早く生み出していきたい」と伊藤氏は今後の抱負について述べている。

コニカミノルタ 伊藤氏がITmedia Virtual EXPO 2021 秋に登壇!

本稿に登場したコニカミノルタ 伊藤氏が、2021年9月1〜30日に開催中の「ITmedia Virtual EXPO 2021 秋」(アイティメディア主催)のスマートファクトリー EXPOの基調講演「『現場力とデジタル化の融合』による新たなモノづくりへの挑戦」で登壇しています。以下のWebサイトからぜひご覧ください。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

コニカミノルタが進める生産DX、デジタル化と現場力が生む“共通基盤”の真価

コニカミノルタが進める生産DX、デジタル化と現場力が生む“共通基盤”の真価

コニカミノルタでは、モノづくり革新への取り組みの中で、先進のデジタル技術を活用した独自の生産DX(デジタルトランスフォーメーション)を推進している。コニカミノルタが取り組みモノづくり変革への取り組みの歴史と、今後目指すデジタル技術を活用した新たなモノづくりについて、2021年3月までコニカミノルタ 執行役 生産・調達本部長を務め、現在は顧問の立場にある竹本充生氏に話を聞いた。 きっかけは朝のニュース、コロナ禍が結んだコニカミノルタとタムラテコの協業

きっかけは朝のニュース、コロナ禍が結んだコニカミノルタとタムラテコの協業

コロナ禍は多くの企業に苦しみをもたらしているが、厳しい環境だからこその新たな出会いにつながったケースもある。コロナ禍をきっかけに包括的協業に進んだコニカミノルタとタムラテコの経緯と今後の取り組みについて話を聞いた。 スマート工場は“分断”が課題、カギは「データ取得」を前提としたツールの充実

スマート工場は“分断”が課題、カギは「データ取得」を前提としたツールの充実

工場のスマート化への取り組みは2020年も広がりを見せているが、成果を生み出せているところはまだまだ少ない状況だ。その中で、先行企業と停滞企業の“分断”が進んでいる。新型コロナウイルス感染症(COVID−19)対応なども含めて2021年もスマート工場化への取り組みは加速する見込みだが、この“分断”を解消するような動きが広がる見込みだ。 スマートファクトリー化がなぜこれほど難しいのか、その整理の第一歩

スマートファクトリー化がなぜこれほど難しいのか、その整理の第一歩

インダストリー4.0やスマートファクトリー化が注目されてから既に5年以上が経過しています。積極的な取り組みを進める製造業がさまざまな実績を残していっているのにかかわらず、取り組みの意欲がすっかり下がってしまった企業も多く存在し2極化が進んでいるように感じています。そこであらためてスマートファクトリーについての考え方を整理し、分かりやすく紹介する。 エッジは強く上位は緩く結ぶ、“真につながる”スマート工場への道筋が明確に

エッジは強く上位は緩く結ぶ、“真につながる”スマート工場への道筋が明確に

IoTやAIを活用したスマートファクトリー化への取り組みは広がりを見せている。ただ、スマート工場化の最初の一歩である「見える化」や、製造ラインの部分的な効率化に貢献する「部分最適」にとどまっており、「自律的に最適化した工場」などの実現はまだまだ遠い状況である。特にその前提となる「工場全体のつながる化」へのハードルは高く「道筋が見えない」と懸念する声も多い。そうした中で、2020年はようやく方向性が見えてきそうだ。キーワードは「下は強く、上は緩く結ぶ」である。 工場自動化のホワイトスペースを狙え、主戦場は「搬送」と「検査」か

工場自動化のホワイトスペースを狙え、主戦場は「搬送」と「検査」か

労働力不足が加速する中、人手がかかる作業を低減し省力化を目的とした「自動化」への関心が高まっている。製造現場では以前から「自動化」が進んでいるが、2019年は従来の空白地域の自動化が大きく加速する見込みだ。具体的には「搬送」と「検査」の自動化が広がる。 見えてきたスマート工場化の正解例、少しだけ(そもそも編)

見えてきたスマート工場化の正解例、少しだけ(そもそも編)

製造業の産業構造を大きく変えるといわれている「第4次産業革命」。本連載では、第4次産業革命で起きていることや、必要となることについて、話題になったトピックなどに応じて解説します。第28回となる今回は、スマート工場化において見えてきた正解例について前提となる話を少しだけまとめてみます。 いまさら聞けない「マスカスタマイゼーション」

いまさら聞けない「マスカスタマイゼーション」

IoT(モノのインターネット)活用などで実現するスマートファクトリーの理想像とされる「マスカスタマイゼーション」。このマスカスタマイゼーションとは何かを5分で分かるように簡単に分かりやすく解説します。