エッジは強く上位は緩く結ぶ、“真につながる”スマート工場への道筋が明確に:MONOist 2020年展望(1/3 ページ)

IoTやAIを活用したスマートファクトリー化への取り組みは広がりを見せている。ただ、スマート工場化の最初の一歩である「見える化」や、製造ラインの部分的な効率化に貢献する「部分最適」にとどまっており、「自律的に最適化した工場」などの実現はまだまだ遠い状況である。特にその前提となる「工場全体のつながる化」へのハードルは高く「道筋が見えない」と懸念する声も多い。そうした中で、2020年はようやく方向性が見えてきそうだ。キーワードは「下は強く、上は緩く結ぶ」である。

工場の中でIoT(モノのインターネット)やAI(人工知能)を活用し、自律的に変化する生産ラインを目指す「スマートファクトリー化」への取り組みが広がりを見せている。

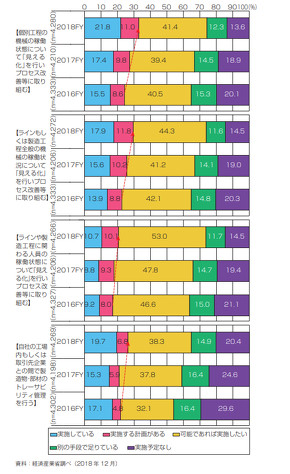

経済産業省などが毎年国内の製造業の動向を紹介している「ものづくり白書」の2019年版では、毎年製造業へのアンケート調査を行っているが、生産ラインにおいて収集したデータの活用は年々増加していることが示されている。「個別工程の機械の稼働状態について『見える化』を行いプロセス改善などに取り組む」とした回答は2016年が24.1%だったに対し、2018年には32.8%に拡大している。また「ラインもしくは製造工程全般の機械の稼働状況について『見える化』を行いプロセス改善などに取り組む」とする回答は2016年が22.7%から2018年には29.7%に拡大するなど、製造現場のさまざまな領域でデータ活用を進める動きは広がりを見せている。

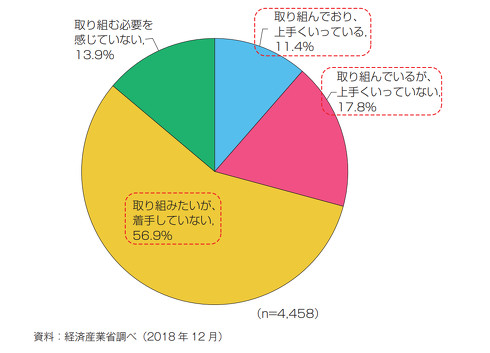

ただ、こうした取り組みが必ずしも成果に結びついているわけではない。「製造・生産現場のデジタル化に取り組んでいるか」という質問に対し、「取り組んでおり、うまくいっている」としたのは11.4%にとどまっている。また、「取り組んでいるがうまくいっていない」とした回答が17.8%となり、なかなか思うように成果を生み出しきれていない状況が伺える。

スマートファクトリーで最も大きなハードルは「データ化」領域

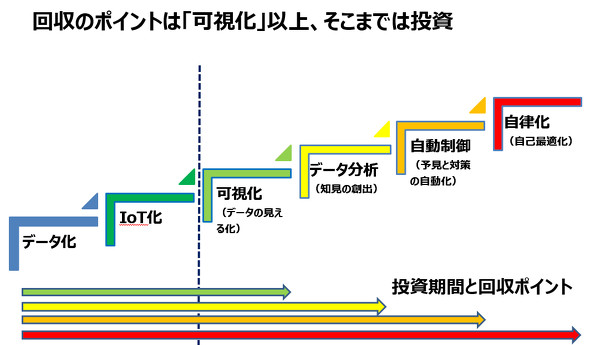

スマートファクトリー実現に向けた取り組みは以下のような6つのステップで進むとされている。センサーなどによるデータ化、IoT活用などによるデータ収集と蓄積、これらのデータを見えるようにする可視化、そのデータの分析、その知見を現実世界にフィードバックし自動で制御する自動制御、この自動制御を複数組み合わせて最適な結果を生み出す自律化である。

ただ、スマートファクトリーだけに限らず、IoTやCPS(サイバーフィジカルシステム)が難しいのは、データ化とIoT化そのものではビジネス的な成果を得ることができず、可視化以上のステップで現実世界のプロセスに変化がもたらされて初めて成果を得ることができる構造となっている点だ。そのため、成果を得るまでの期間がどうしても長くなる。

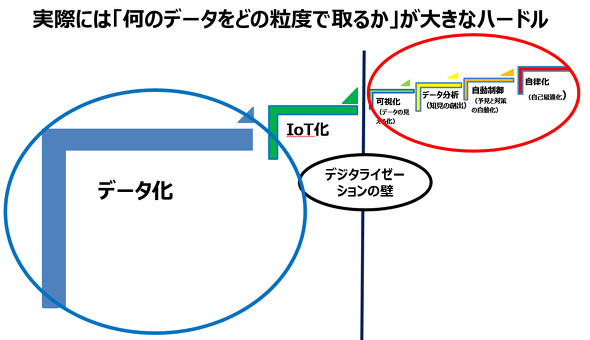

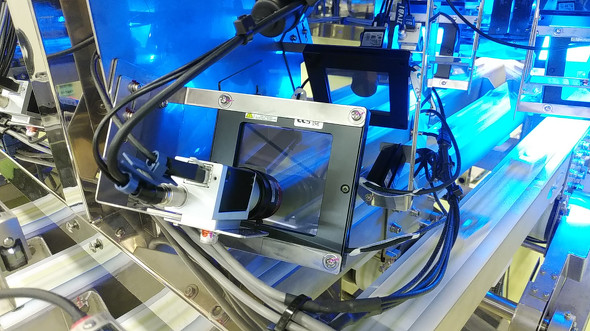

また、成果を生み出す土台となる「データ化」のハードルが非常に高いという点も大きな課題である。IoTやAI活用の話になると、分析や自動制御など既にデータ化やIoT化のステップが実現できた段階での議論が多いが、実際に工場でこれらを活用しようとすると、何よりも大きな課題として立ちはだかるのが「データ化」のステップとなる。

ある成果を導き出そうとした場合、それに必要となるデータ項目や粒度などは目的によって変わってくるからだ。ものづくり白書2019年版でも「製造現場でデータ収集をしている」とした回答が、2016年、2017年に比べ、2018年は減少していることが注目されたが、具体的な取り組みが進む中「データをやみくもに集めても価値を生み出すことはできない」ということが浸透してきたことが要因だとも見られている。

例えば、チーズの最終製品検査をAI画像分析で行うシステムを構築した六甲バターの神戸工場では、実現までで最も大変だったこととして「とにかく苦労したのは『データを正しく集める』ということだ。例えば、最初に実証を開始した時には思ったような成果が得られずに撮影するカメラを変更した。そうなると前提となる条件が変わるためにまた最初からデータを集めなければならない。その後、照明を変更したら、また最初からデータを集め直しとなる。何度も何度も繰り返して、学習材料となる画像を数万点ずつ集めるということに耐えられるかというのが最も大きなハードルだった」(六甲バター 生産本部 神戸工場稼働推進室 小泉忠氏)としている(※)。

Copyright © ITmedia, Inc. All Rights Reserved.