製品の「設計」工程ですべきこと、そして「設計審査」との向き合い方:アイデアを「製品化」する方法、ズバリ教えます!(4)(3/3 ページ)

自分のアイデアを具現化し、それを製品として世に送り出すために必要なことは何か。素晴らしいアイデアや技術力だけではなし得ない、「製品化」を実現するための知識やスキル、視点について詳しく解説する。第4回のテーマは、「設計」プロセスで設計者がすべきこと、そして重要な「設計審査」との向き合い方について詳しく解説する。

設計審査

設計のアウトプットは3D/2Dデータ、部品表であり、これらをもって試作を行うことになる。試作部品は高価である。その理由は、発注個数が少ないため、部品メーカーは1つ1つ手作りで部品を製作するからだ。筆者の前職では、試作品は少ないときで10個前後、多いときでも50個くらいであった。これだけ少ない個数の部品を製作するコストは、一般の人から見ると驚くほど高価である。服のボタン程度の部品でも、1個1000円前後になる。

このような高価な部品を発注する前に、設計審査を行う。目的は、設計構想で決めた設計仕様を満足しているかを確認することによって設計問題点を抽出し、即修正して問題点をなくしてから次の工程である試作部品の発注に進むためである。

設計問題点の修正は、設計が進むにつれて時間とコストがかかり、結果的に完成度も落ちる。それは、設計が進むほど関わってくる要素が増えるからである。例えば、既に金型の製作が進んでいれば、金型の修正の仕事が増えてその分のコストも必要になる。試作品の検証が既に完了してしまっていれば、その修正箇所は次の試作での検証が初めてとなり、完成度が落ちる。設計審査で問題点が少ないと設計者は安心しがちであるが、それは大きな間違いである。問題点が少ないということは見つけられなかったということであり、それらは後工程に持ち越されてしまっていると謙虚に受け取らなければならない。

設計審査は3D/2Dデータ、部品表、もしあればシミュレーション結果で行われる。審査する内容は主に次の通りである。

部品単品での確認を下記に示す。

- 安全性(法規制)、規格、社内の設計基準を満足しているか

- 過剰品質などの無駄なコスト増加要因はないか(体裁、公差、材質)

- 金型を配慮した形状であるか(金型で製造する部品)

- 強度的に変形しないか(使用中、輸送中、組み立て中)

- 結合部品の結合方法や強度は適切か

組み立てた製品状態での確認は、前述した信頼性、安全性、製造性、コスト、サービス性がある。信頼性は、部品単品や組み立て状態のデータを見るだけでは判断しにくいものが多いので、シミュレーションの結果を確認することになる。安全性は部品同士の位置関係やそれらの距離、もしくは部品の材質や厚みなどの仕様で一部を確認できる。

製造性は組み立てのしやすさなので、3Dデータ上で単品部品を移動すれば確認しやすい。確認は次の内容がある。

- 組み立て順

- 人が両手で組み立てられるか、治具や装置が必要か

- 部品同士の勘合方法は適切か

- 組み立て時の位置決めはあるか

サービス性は部品の取り外しのしやすさなので、製造性と同じ方法で確認できる。

コストもこの段階においては、部品の材質やサイズが決まっているので、算出することができる。部品メーカーに見積依頼をする前の段階なので、次の方法で見積もりするとよい。

- 既存製品の類似部品から材質、サイズ、生産台数の値を調整して算出

- 有識者に相談(経験者、購買部担当、なじみの部品メーカー)

既存製品の部品の見積明細書があれば、それから算出することは容易である。部品単品の見積もりを算出したら、部品表を用いて製品全体のコストを算出する。一般的に、設計が進むに従ってコストはアップしていく。安全性や信頼性などの対策で量産直前に追加部品が発生するからだ。よって、目標コストの90%くらいに見積コストを収めることが望ましい。

この設計審査の後には、2D図面で量産部品の見積もりを行い、より正確な部品コストを得ることになるが、部品メーカーに見積依頼をしなくても、自分の設計した部品の大まかなコストは概算できるようになっておくとよい。

この設計審査は、設計が終わり3D/2Dデータを全て描き終えた後に行うのが基本であるが、3Dデータの確認は設計が約9割完成した段階で行うのが望ましいと筆者は考える。理由は設計の完成度が9割であっても、上記のほとんどの設計審査はでき、またその後の修正も早くできるからだ。また、3D/2Dデータを全て作成し終えた後に設計審査でデータに修正の必要が発生すると、それが3Dデータのみの形状修正であっても、2Dデータの更新が必要(自動的に修正が更新されるCADもある)になり、余計な手間が掛かってしまう。3Dデータ、2Dデータの確認には時間がかかり、1〜2時間で終えられるものではないので、設計審査の方法には工夫が必要である。また、設計審査を単なるイベントとして終えてしまうことはぜひやめてほしい。 (次回へ続く)

筆者プロフィール

オリジナル製品化/中国モノづくり支援

ロジカル・エンジニアリング 代表

小田淳(おだ あつし)

上智大学 機械工学科卒業。ソニーに29年間在籍し、モニターやプロジェクターの製品化設計を行う。最後は中国に駐在し、現地で部品と製品の製造を行う。「材料費が高くて売っても損する」「ユーザーに届いた製品が壊れていた」などのように、試作品はできたが販売できる製品ができないベンチャー企業が多くある。また、製品化はできたが、社内に設計・品質システムがなく、効率よく製品化できない企業もある。一方で、モノづくりの一流企業であっても、中国などの海外ではトラブルや不良品を多く発生させている現状がある。その原因は、中国人の国民性による仕事の仕方を理解せず、「あうんの呼吸」に頼った日本独特の仕事の仕方をそのまま中国に持ち込んでしまっているからである。日本の貿易輸出の85%を担う日本の製造業が世界のトップランナーであり続けるためには、これらのような現状を改善し世界で一目置かれる優れたエンジニアが必要であると考え、研修やコンサルティング、講演、執筆活動を行う。

◆ロジカル・エンジニアリング Webサイト ⇒ https://roji.global/

◆著書

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

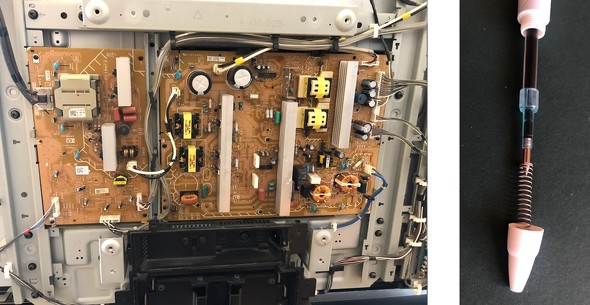

2画面ノートPC「ZenBook Pro Duo」を徹底分解して見えたASUS流の品質設計

2画面ノートPC「ZenBook Pro Duo」を徹底分解して見えたASUS流の品質設計

ASUSのデュアルディスプレイ搭載ノートPC「ZenBook Pro Duo」。今回、ASUSの協力の下、同製品を分解する機会を得た。製品レビューは他媒体にお任せし、本稿では設計上の特徴なポイントを中心にお届けする。 ポメラ DM30を分解――メカ・電気・デザインのコラボに優れた製品

ポメラ DM30を分解――メカ・電気・デザインのコラボに優れた製品

2018年6月8日発売のキングジム製の新製品『デジタルメモ「ポメラ」DM30』を分解する。 中国人通訳に通じない「しょっちゅう」「ハードルが高い」「反り」

中国人通訳に通じない「しょっちゅう」「ハードルが高い」「反り」

私が中国に駐在中、中国メーカーの日本語通訳に必ずといって良いほど質問することがありました。それは「『しょっちゅう』の意味を知っていますか?」というものです。 「ひとりメーカー」Bsizeが生き残ったシンプルな理由

「ひとりメーカー」Bsizeが生き残ったシンプルな理由

2010年代に起きた「メイカームーブメント」を振り返るとともに、2020年代に始まる「ポスト・メイカームーブメント」の鍵となる企業や技術、コミュニティーを紹介する連載。ハードウェアの量産や経営に苦労するスタートアップがいる中、モノを作り続け、成長につなげることができているのはなぜか? 日本のメイカームーブメントの先駆けとして知られ、当時「ひとりメーカー」としてメディアにも大きく取り上げられた、Bsizeの八木啓太氏にお話を伺った。 余った外貨を電子マネーに交換できる「ポケットチェンジ」が乗り越えたモノづくりの壁

余った外貨を電子マネーに交換できる「ポケットチェンジ」が乗り越えたモノづくりの壁

海外旅行で余った外貨を自国で使える電子マネーなどに交換できるサービス「ポケットチェンジ」。モノづくりの経験がなかったベンチャー企業がどうやってポケットチェンジを実現させたのか? 「ストラタシス 3Dプリンティングフォーラム 2019」で披露された講演の模様をお届けする。 自分で作ったモノを人に売って問題ないのか?

自分で作ったモノを人に売って問題ないのか?

人気過去連載や特集記事を1冊に再編集して無料ダウンロード提供する「エンジニア電子ブックレット」。今回は過去の人気記事から「作ったモノを売るときに知っておきたい『法律』の話 」をお届けします。