製品の「設計」工程ですべきこと、そして「設計審査」との向き合い方:アイデアを「製品化」する方法、ズバリ教えます!(4)(2/3 ページ)

自分のアイデアを具現化し、それを製品として世に送り出すために必要なことは何か。素晴らしいアイデアや技術力だけではなし得ない、「製品化」を実現するための知識やスキル、視点について詳しく解説する。第4回のテーマは、「設計」プロセスで設計者がすべきこと、そして重要な「設計審査」との向き合い方について詳しく解説する。

設計過程で配慮すべきこと

設計者は、主に次の内容に配慮して設計を進める必要がある。

- 信頼性(一部はJISに規格あり)

- 安全性(一部は法規制あり)

- 製造性

- コスト

- サービス性

- 金型

※JIS:日本産業規格

それぞれを簡単に説明する。信頼性とは、製品が定められた環境下で要求された機能を果たすことである。Apple(アップル)の「iPhone」でいえば、手から滑って落ちることを想定して、規定された落下高さで落としても、画面と裏面のガラスが割れないような設計をすることだ。防水性能に関しては、「iPhone 8」以降はIEC(国際電気標準会議)規格のIP67等級を適合している。

安全性とは、受容できないリスクがないことである。つまり、使用する人やその使用環境にある財産(家など)に危害や損害を与えてはならないということになる。iPhoneでいえば、最も高温になる使い方をしても、手が低温火傷するような表面温度になってはならないということだ。また、バッテリーの発火で家が火事になってもいけない。安全性は法規制で定められているものが多い。

製造性とは、製造のしやすさであり、製造する作業者に過度の負担がないか、また作業ミスを誘発しやすくないか、ということになる。これは、作業者のスキルや工場が所有する設備/装置にもよるが、設計者としては製造しやすい設計をすることに越したことはない。製造コストの低減につながり、不良も発生しにくいからだ。iPhoneでいえば、外筐が組み立てやすいかなどがある。iPhoneは一見したところ、外筐の組み立て方法が分かりづらく製造性はかなり悪いように思われるが、それをFoxconn(フォックスコン)の製造技術がカバーしている。その結果、あの素晴らしいデザインを実現しているのである。

コストとは、主には部品コストのことである。部品の材質を安価な樹脂にするか、それとも高級感や強度を重視して高価な金属にするかや、生産台数が多いので金型で製造するかといったことだ。体裁(塗装、印刷、メッキ)なども大きく影響してくる。部品を大きくして1部品にするか、もしくは2部品に分けて小さくするかなどは、製造性や輸送コストにも影響してくるので、その判断は難しい。また、公差を厳しくすると製品の品質が上がり、また製造しやすくなる場合があるが、不良率が上がりコストアップするので、むやみに公差を厳しくすることはできない。

サービス性は、壊れやすい部品や製品の寿命前に交換の必要がある部品を、サービスマンが取り外して交換しやすいかということである。製品を全部分解しないと部品交換できない、ビスまでドライバーの長さが足りない、もしくは他の部品が邪魔をしてドライバーが垂直にならないといった状況も避けなければならない。さらに、部品を分解した後、元に戻せないような接合があってもダメだ。サービス部品はあらかじめ決めておき、その取り外し方法を配慮して設計を進める必要がある。

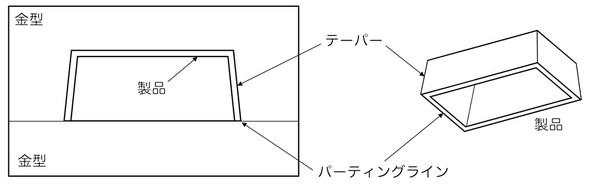

最後は金型である。樹脂部品など金型で生産する部品は、金型に対応した設計が必要となる。金型の開く方向に平行な面には全てテーパー(一般的に1度)を付け、またパーティングライン(金型の分割ライン)を想定しながら設計をしなければならない。慣れれば簡単であるが、その知識なしでCAD設計をしてしまうと、金型を製作する段階でデータの作り直しになる。板金部品にはテーパーやパーティングラインはないが、その設計には金型知識が必要である(図3)。

設計手順

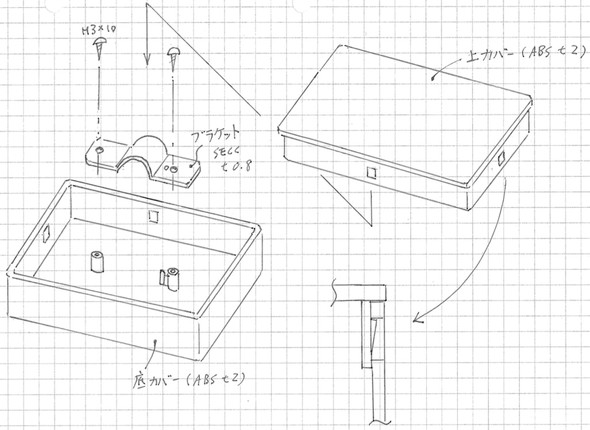

メカ設計の手順は、設計者によりさまざまである。筆者の場合は、大きめの用紙に手書きでイラストを描くことから始める。製品を斜め上から見た分解図のように部品を描いていく。部品同士の嵌合部は、別途拡大して描いている。最初からいきなり3D CADで描き始める設計者もいるが、恐らく手描きのイラストから始める方が早く設計を進めることができると考える。それは設計開始の初期段階で、複数の部品の全体構成とそれらの嵌合方法、そして部品形状の検討を、製品全体を俯瞰して進められ、描き直しが簡単にできるからである。筆者はこのイラストで部品形状と部品点数、それらの配置、嵌合部の形状、大まかな寸法/厚み/材質、そして組み立て順なども決めてしまう。さらに部品名称も決め、部品表も作成する。コスト管理もこの段階から始める。このイラストを使って検討会を開いて、意見を収集することもできる。

その後、そのイラストを基に3D CADで詳細の設計を始める。実際に3D CADで描いていくと、寸法的にイラスト通りにできないことがあるが、トータル的にはイラストで設計を開始した方が早いと考える。3D CADでの設計は、PC画面で部品の詳細部を拡大し見やすくして操作を行う場合が多い。よって、部品全体が俯瞰できなくなり、後から全体を見渡すとより良い別の案があることに気付くことがある。しかし、3D CADである程度設計を進めてしまうと描き直しも大変な作業になる。それを防止するためにも、最初はイラストで描くことをオススメする(図4)。

3D CADを用いての設計が終わると、次はシミュレーションである。部品の強度、繰り返し変形による疲労、放熱、駆動による部品同士の干渉など、多くのシミュレーションツールが3D CADには用意されている。シミュレーションソフトのコストは高価なものが多いが、お金に余裕があれば使ってみてもよい。しかし、簡単な形状の部品であれば、試作をして実際に試験をしてみた方が、より早く安価に正確な検証結果を得られる場合もある。これは、シミュレーションする内容と部品の形状や機構によりけりだ。

Copyright © ITmedia, Inc. All Rights Reserved.