そのライン構成は本当に効率的か、最適な生産レイアウトを検討するAI:製造現場向けAI技術(2/2 ページ)

多品種少量生産への要求が高まる中で1ラインに複数種類の製品が流れるようになり、最適な生産レイアウトを構築するのが難しくなっている。三菱電機ではこれらを支援する「生産ライン改善支援技術」を開発。同技術の開発を担当した三菱電機 情報技術総合研究所 情報表現技術部長の宮原浩二氏と同部 映像表現技術グループマネージャーの五味田啓氏に技術の概要と使いどころについて話を聞いた。

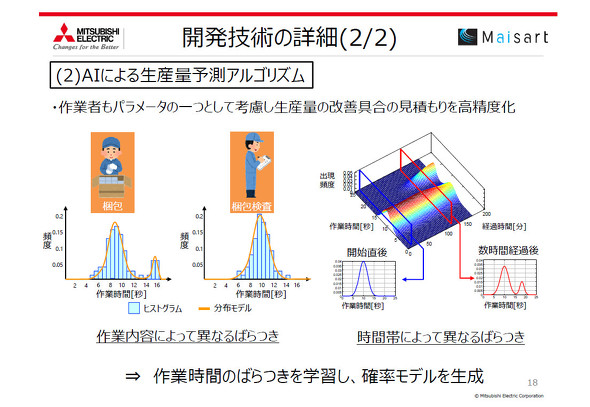

AIによる生産量予測アルゴリズム

もう1つが「AIを活用し改善案における生産量を高精度・高効率に算出」する技術である。同技術は、生産ラインの各工程で計測した作業時間から、AIを用いて作業時間のばらつきや時間帯による作業効率の変化を分析し、生産量算出用データを生成するというものだ。このデータを用いることで、改善案における生産量を90%以上の精度で算出できるようになったという。「通常の標準時間のみの場合では精度は60〜70%程度だが、それを大幅に高めることができ、改善のシミュレーションが機能するようになる」(宮原氏)。

また、これらの正確に生成したデータと、設計したレイアウトやモノの流れをシミュレーターに自動反映することで、改善検討者の勘や経験に基づき人手作業で行うシミュレーターの設定を自動化し、複数の改善案の比較検討作業を効率化できる。

「生産レイアウトも含めシミュレーションを活用することで効率的な改善を行いたいというニーズは高いが、実際に生産を行ってみると、予測生産量からずれることが多い。期待する効果があって改善活動を進めても、その効果が得られないということもあり得る。特に人の作業については、時間帯や各種条件によるばらつきが大きくなりがちで標準時間だけで計算してはずれが大きくなる。これらが正確に予測できることでシミュレーションの結果でどのような効果が得られるかを正確に把握できるようになる」と宮原氏は効果について語っている。

「骨紋」技術と組み合わせてより正確な作業を

現状では段取り替えが1日に1〜2回程度の多品種少量生産ラインで単一フロアでの活用を想定し、まずは三菱電機グループ内や関連パートナーにおける先行試験を進めているところだという。今後はさらに複数フロアへの対応など、さまざまな生産ラインへの適用を検討する。

また、現在は各作業の実測値は人手作業などにより行うケースが多いが、将来的にはカメラ1台の映像から人の骨格情報を抽出し、動作を自動検出する同社独自の作業分析技術「骨紋」技術を採用し、これらを自動化することも検討しているという。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

“人をお手本にするAI”は製造現場に何をもたらすのか

“人をお手本にするAI”は製造現場に何をもたらすのか

協働ロボットなど機械が人と共に働く場面が増える中で、円滑に人と協調する能力が機械にも求められるようになっている。これらの要望に応えるため、三菱電機では「人と協調するAI」を開発した。同技術により得られる価値や狙いについて、開発陣に話を聞いた。 学習なしでキズを抽出、外観検査自動化に貢献するAI機能搭載画像処理システム

学習なしでキズを抽出、外観検査自動化に貢献するAI機能搭載画像処理システム

オムロンは2020年6月29日、製造現場における外観検査の自動化に貢献するため、「キズ抽出」と「良品判定」の2つに特化した学習済みAI機能を搭載した画像処理システム「FHシリーズ」を同年7月1日から発売すると発表した。 製造現場で活躍広がる「画像×AI」、どういう場で生きるのか

製造現場で活躍広がる「画像×AI」、どういう場で生きるのか

グルーヴノーツは、「製造×画像AI」をテーマに2020年4月14日、オンラインセミナーを開催。グルーヴノーツ アカウントエグゼクティブ 岩野敦氏が製造業向けのインフラ設備・機械の保全・安全管理業務における画像AIの活用事例などを紹介した。 人工知能は製造現場でどう役に立つのか

人工知能は製造現場でどう役に立つのか

人間の知的活動を代替するといわれる人工知能が大きな注目を集めている。ただ、製造現場で「使える」人工知能は、一般的に言われているような大規模演算が必要なものではない。「使える人工知能」に向けていち早く実現へと踏み出しているファナックとPFNの取り組みを紹介する。 未来予測で組み立て生産の効率1.5倍に、変種変量生産を高度化する富士通小山工場

未来予測で組み立て生産の効率1.5倍に、変種変量生産を高度化する富士通小山工場

需要が急変する変種変量生産にどう対応するか――。多くの日本の工場が今課題として抱える問題である。これらの課題に対し、AIやIoTなど先進技術を活用しながら「人」を中心に位置付ける「ヒューマンセントリックスマートものづくり」により、生産性を大きく改善させ続けている工場がある。富士通で通信機器などを製造する富士通 小山工場でのスマート工場への取り組みを紹介する。 1分間540個のチーズをAIで検査、検査人員20人を省人化した六甲バター神戸工場

1分間540個のチーズをAIで検査、検査人員20人を省人化した六甲バター神戸工場

Q・B・B ブランドで知られる六甲バターは2019年10月に新たな製品検査装置として、AI(人工知能)を活用した最終製品検査システムをベビーチーズ工程において導入し、成果を生み出しつつあるという。2年半かけて導入したという。同社の取り組みを紹介する。 作業研究に欠かせない「標準時間」はなぜ生まれたのか

作業研究に欠かせない「標準時間」はなぜ生まれたのか

「実践! IE」シリーズの連載でおなじみの福田祐二氏による新連載がスタート。新シリーズでは、日々の作業管理を行う際の重要なよりどころとなる「標準時間(ST;Standard Time)」について分かりやすく解説する。第1回では、「標準時間」の生い立ちにまつわる話を紹介しよう。