そのライン構成は本当に効率的か、最適な生産レイアウトを検討するAI:製造現場向けAI技術(1/2 ページ)

多品種少量生産への要求が高まる中で1ラインに複数種類の製品が流れるようになり、最適な生産レイアウトを構築するのが難しくなっている。三菱電機ではこれらを支援する「生産ライン改善支援技術」を開発。同技術の開発を担当した三菱電機 情報技術総合研究所 情報表現技術部長の宮原浩二氏と同部 映像表現技術グループマネージャーの五味田啓氏に技術の概要と使いどころについて話を聞いた。

国内工場では多品種少量生産への要求が高まっており、複数製品を1つのラインで生産するようなケースが増えている。こうした中で、生産ラインの改善を図ろうとしても、ある製品には最適でも別の製品ではそうではない場合もあり「この生産ラインが最適なのか」という判断が難しい状況が生まれている。

こうした課題を解決するため、三菱電機が2020年3月26日に発表したのが、レイアウトとモノの流れの統合設計と、AIを用いた生産量算出による「生産ライン改善支援技術」である。同技術の開発を担当した三菱電機 情報技術総合研究所 情報表現技術部長の宮原浩二氏と同部 映像表現技術グループマネージャーの五味田啓氏に技術の概要と使いどころについて話を聞いた。

混流生産時に最適な生産レイアウトを模索

三菱電機が開発した「生産ライン改善支援技術」は、生産ラインのレイアウトとモノの流れの統合設計するツールと、AI活用により改善案における生産量を高精度に算出する技術の2つで構成されている。これにより「レイアウトをこう変更すれば、生産量はこういう変化をする」というレイアウト変更による影響をすぐに算出できるために、生産性向上の検討を容易に行える。

宮原氏は開発の狙いについて「国内では特に多品種少量生産へのニーズが高まっており、複数の製品を1つの生産ラインで作るケースが増えてきている。単一製品では最適なラインレイアウトが改善活動によって定まってくるが、混流生産の場合、ある製品では中間生産品を使うが、別の製品では使わないなど、全ての製品の生産に最適なレイアウトを導き出すのが難しい。一方で労働人口の減少から人手不足が深刻化する中、工場の生産改善技術者の数も減りつつあり、十分な時間をかけて検討することが難しくなっている。これらを支援できないかと考えた」と語っている。

具体的には2つの技術を開発した。1つは「改善レイアウトの課題分析および見える化アルゴリズム」である。これは生産ラインのレイアウトとモノの流れを統合して扱う分析アルゴリズムで、リアルタイムでレイアウト案を評価しながら操作性の良いGUI(グラフィカルユーザーインタフェース)で改善案を導き出すというものだ。

生産ラインの工程別に面積や製造するワークのパラメータを入力する。これにより工程間の移動距離重量(仕事量)分析を行い、不適切な移動が発生していないかをリアルタイムで確認できる。

五味田氏は「重いモノを長い距離動かしていると毎回大きな仕事量が発生し、不適切な移動だということがいえる。これらをある一定量以下に抑えることが最適なレイアウトだと定義し、工程間の移動で不適切なものが発生しない方法をさまざまな試行錯誤をしながら検討できる」とツールの利点について語る。

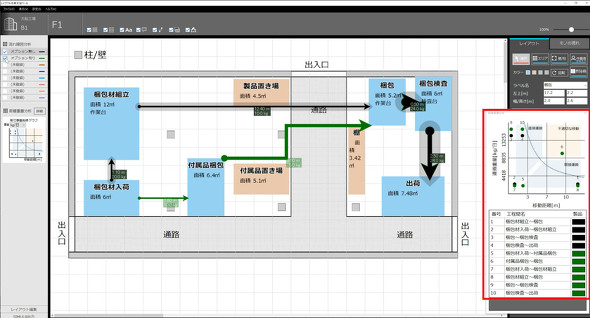

例えば、ある製品の梱包ラインで2種類の製品が流れているとする。1つの製品は梱包材入荷後、梱包材組み立て、梱包、検査、出荷と流れていく。もう1つの製品は基本的には同じ工程だが、付属品を同梱する必要があり、付属品梱包工程が加わりそこから梱包工程に付属品を受け渡す必要がある。こうした2つのモノが流れる生産ラインを改善しようとして分析を行う(図1)と、梱包工程から梱包検査の間(黄色い矢印)に「不適切な移動(赤枠)」があることが分かる。

図1:「改善レイアウトの課題分析および見える化アルゴリズム」の使用イメージ。梱包ラインで梱包工程と梱包検査工程の間(黄色い矢印)で「不適切な移動」があることが分かる(赤枠)(クリックで拡大)出典:三菱電機

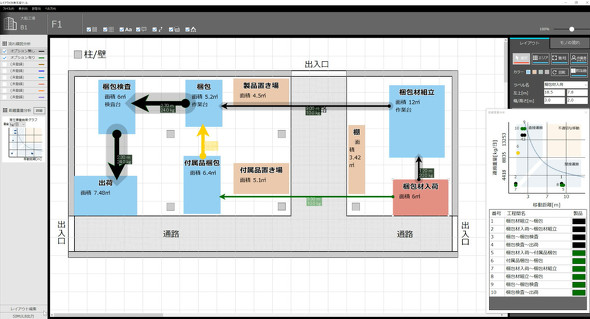

そこで、梱包工程を右側のブロックに移動させることを想定する(図2)。すると、梱包工程と梱包検査工程間の「不適切な移動」は解消されたが、付属品梱包工程と梱包工程間(太字緑矢印)が「不適切な移動」として挙がってくる(赤枠)。

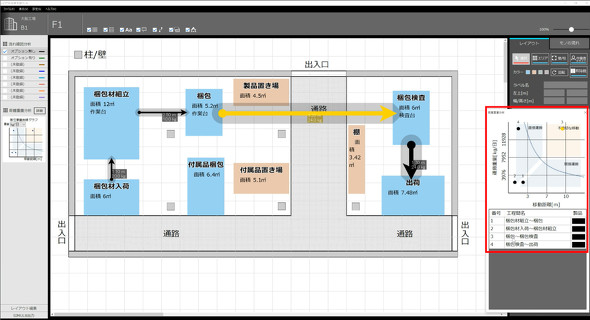

そこで、梱包ラインのモノの流れを逆にし、右側のブロックと左側のブロックを入れ替えたところ、全ての工程間移動が「不適切な移動」から外れた(図3)。「こうした複数製品のラインレイアウトの最適化を、いちいちラインを動かすことなく検討できるのがポイントである」(五味田氏)。

Copyright © ITmedia, Inc. All Rights Reserved.