オムロンがFA共創拠点をリモート化、リアルとバーチャルの“いいとこどり”目指す:FAニュース

オムロンは2020年6月24日、製造現場の課題を顧客と共に解決するファクトリーオートメーション(FA)技術の集積拠点「オートメーションセンタ(ATC)」のリモート対応を同年7月1日から開始すると発表した。国内3拠点から開始し、今後は海外拠点もリモート対応を進める。

オムロンは2020年6月24日、製造現場の課題を顧客と共に解決するファクトリーオートメーション(FA)技術の集積拠点「オートメーションセンタ(ATC)」のリモート対応を同年7月1日から開始すると発表した。国内3拠点から開始し、今後は海外拠点もリモート対応を進める。

オムロンではモノづくりに関する制御機器などの個別の製品を売るのではなく、製造現場の課題を解決するソリューション型のコンセプト「i-Automation!」を推進しているが、その価値を体感できる場としてグローバルでATCの整備を進めている。2011年から設置を開始し、2020年1月には東京に「オートメーションセンタ TOKYO(ATC-TOKYO)」をオープンさせた(※)。国内では3拠点、グローバルでは合計で37拠点が稼働している状況だ。

(※)関連記事:東京の中心からモノづくり革新を発信、オムロンがFA共創拠点を品川に開設

ATCでは従来、オムロンの持つ技術群を組み合わせ、ユーザーの現場課題に合わせた解決策の見学や実証、ユーザーが機器導入時に必要となる技術トレーニングなどを提供してきたが、新型コロナウイルス感染症(COVID-19)の感染防止の影響からこれらのリモート化へのニーズが高まっていた。そこで、10社程度を対象に試験的にリモートで対応を行い、準備を進めてきた。

これらの試験により問題なく活用できることが確認できたため、品川(東京都)、刈谷(愛知県)、草津(滋賀県)のATC3拠点においてリモートでの提案を正式に開始することを決めた。従来リアルで行ってきたことをリモートで行えるようにした他、リモートならではの新たな価値なども打ち出す。

ATCの各拠点はそれぞれ特徴を持っているが、従来は来場する必要があったために3拠点を同時に見学することは難しかった。リモート化することでオンライン接続により3拠点をまたいだ見学や体感などが可能になる。「東京はIoTなどの先進デジタル技術、刈谷は自動車業界に特化したソリューション、草津はオムロンの工場と同じ立地なので工場での実用事例があるなど、ATCにはそれぞれの特徴がある。これらを1度に体感できるようになる」(同社広報)。

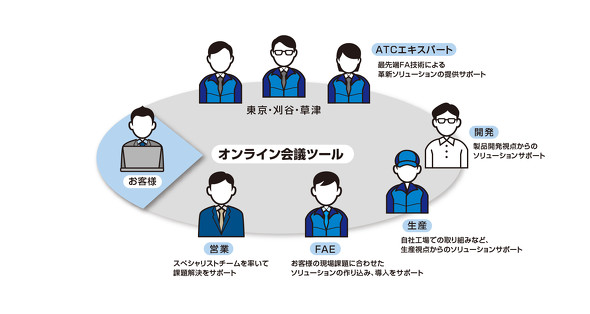

さらに、リモート対応により営業、開発、ATCエキスパート、フィールドアプリケーションエンジニア(FAE)や生産など、さまざまな角度からオムロン内の製造現場のスペシャリストを編成し、技術交流やサポートを行える仕組みを作った。「ユーザーも多拠点から部門を越えて参加しやすくなるだろう。より広範囲な課題解決にもつなげることができる」(同社広報)。

今後は海外拠点でも順次リモート対応も行えるようにし、リアルとリモートの良さをうまく使い分けながら、顧客への提案を広げていく方針だ。「技術紹介や交流などはリモートで行い、実際の機器実証や試作など物理的な製品やシステムがかかわるようなところはリアルで行うなど、用途に応じて使い分けていく」(同社広報)としている。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

“標高10mのIoT”を「新たなモノづくりの土台」へ、変革進めるオムロンの挑戦

“標高10mのIoT”を「新たなモノづくりの土台」へ、変革進めるオムロンの挑戦

新型コロナウイルス感染症が製造業のさまざまな活動に影響を及ぼす中、今後の工場や自動化の流れはどう変わるのだろうか。“アフターコロナ”のモノづくりの在り方とオムロンの取り組みについて、オムロン 執行役員副社長 インダストリアルオートメーションビジネスカンパニー 社長 宮永裕氏に話を聞いた。 東京の中心からモノづくり革新を発信、オムロンがFA共創拠点を品川に開設

東京の中心からモノづくり革新を発信、オムロンがFA共創拠点を品川に開設

オムロンは2020年1月22日、東京に製造現場の課題を顧客と共に解決する拠点「オートメーションセンタ TOKYO(ATC-TOKYO)」をグランドオープンした。2年間で同拠点を通じた受注額55億円を目指す。 オムロンが描いたデジタル化による“リアルな”製造現場への価値とは

オムロンが描いたデジタル化による“リアルな”製造現場への価値とは

MONOistはダッソー・システムズ DELMIAブランドと共に2019年11月7日、「現場改革の実践例から学ぶ! 製造デジタル変革が実現する持続可能な未来像」をテーマにセミナーを開催した。本稿では基調講演に登壇したオムロン インダストリアルオートメーションビジネスカンパニー 企画室 IoTプロジェクト 谷慶之氏の講演「オムロンが推進する最もリアルなデータドリブンの製造現場」の内容を中心に、セミナーの内容をお伝えする。 エッジは強く上位は緩く結ぶ、“真につながる”スマート工場への道筋が明確に

エッジは強く上位は緩く結ぶ、“真につながる”スマート工場への道筋が明確に

IoTやAIを活用したスマートファクトリー化への取り組みは広がりを見せている。ただ、スマート工場化の最初の一歩である「見える化」や、製造ラインの部分的な効率化に貢献する「部分最適」にとどまっており、「自律的に最適化した工場」などの実現はまだまだ遠い状況である。特にその前提となる「工場全体のつながる化」へのハードルは高く「道筋が見えない」と懸念する声も多い。そうした中で、2020年はようやく方向性が見えてきそうだ。キーワードは「下は強く、上は緩く結ぶ」である。 工場自動化のホワイトスペースを狙え、主戦場は「搬送」と「検査」か

工場自動化のホワイトスペースを狙え、主戦場は「搬送」と「検査」か

労働力不足が加速する中、人手がかかる作業を低減し省力化を目的とした「自動化」への関心が高まっている。製造現場では以前から「自動化」が進んでいるが、2019年は従来の空白地域の自動化が大きく加速する見込みだ。具体的には「搬送」と「検査」の自動化が広がる。 自律するスマート工場実現に向け、IoTプラットフォーム連携が加速へ

自律するスマート工場実現に向け、IoTプラットフォーム連携が加速へ

製造業のIoT活用はスマート工場実現に向けた取り組みが活発化している。多くの企業が「見える化」には取り組むが、その先に進むために必要なIoT基盤などではさまざまなサービスが乱立しており、迷うケースも多い。ただ、これらのプラットフォームは今後、連携が進む見込みだ。