東京の中心からモノづくり革新を発信、オムロンがFA共創拠点を品川に開設:FAニュース

オムロンは2020年1月22日、東京に製造現場の課題を顧客と共に解決する拠点「オートメーションセンタ TOKYO(ATC-TOKYO)」をグランドオープンした。2年間で同拠点を通じた受注額55億円を目指す。

オムロンは2020年1月22日、東京に製造現場の課題を顧客と共に解決する拠点「オートメーションセンタ TOKYO(ATC-TOKYO)」をグランドオープンした。

制御アプリケーションを展開するATC

同社ではFA製品の価値を啓蒙するために全世界にオートメーションセンタ(ATC)を展開している。2011年から設置が開始され、世界の各エリアの製造業に対しさまざまな技術ノウハウや生産に関する課題解決策の提供を担っている。また、オムロンが保有する開発、生産、販売ネットワークを結ぶ、最先端技術の中核基地としの役割を担い、FAに関する最新技術やノウハウ、規格情報をグローバルに共有する。

こうした取り組みの中で、ATC-TOKYOは全世界で37カ所目のATCとなる。同拠点は、約1100m2のATC-TOKYO(港区港南1-18-23 Shinagawa HEART 3階)と約1900m2のATC-TOKYO POC LAB(品川区東品川1-4-8 日本通運東品川流通センタービル)の2つの施設で構成されている。

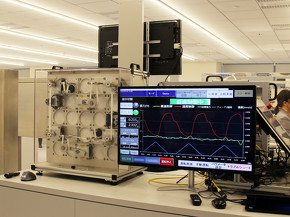

ATC-TOKYOは、オムロンの持つ制御機器と制御アプリケーションを使用し、現場課題に合わせた解決策を体感し、実証するための施設だ。各種機器の導入に必要な技術トレーニングなども行える。ATC-TOKYO POC LABは、協働ロボットやモバイルロボットなど各種ロボットを使ったワーク検証や、装置の持ち込み検証など顧客の使用環境に合わせた実証実験が可能な施設となる。都心の品川エリアで、最新鋭のモノづくりを「体感」「実証」「技術習得」「開発」できる点が特徴となる。

オムロン 執行役員副社長 インダストリアルオートメーションビジネスカンパニー社長の宮永裕氏は「オムロンでは製造現場の自動化に関連する20万種以上の機器を保有している他、各地のATCを通じて顧客の困りごとを解決する中で作り上げてきたソフトウェアによる170個以上の制御アプリケーションがある。これらを世界中で作り上げているのがATCである。ATC-TOKYOはまさにこれらのATCの旗艦的役割を担う施設で、制御アプリケーションを取りまとめていく役割なども担う」と語っている。

現場だけでなく経営層にも体感を

また、東京に開設した理由について宮永氏は「1つ目は東京は交通の便がよく、日本だけでなくアジアに開かれた中心的な都市である点がある。2つ目は、都心に“工場”を作ることで、東京本社の企業などの経営陣に来てもらいやすくなる。現場の状況を理解してもらい、新たな価値創出につなげる」と語っている。

オムロンでは従来、製造技術部門など、現場に近い人々をATCに招いてきたが「現場が重要であることは変わりないが、スマートファクトリー化なども含めトータルのソリューション規模が拡大している。ソリューションの導入をさらに進めていくためには、現場と共に経営陣の理解も必要になる。いかに経営にインパクトがあるかを含めて、共に体験し検証できる場としていく」と宮永氏は考えを述べている。

オムロン 執行役員 インダストリアルオートメーションビジネスカンパニー 技術開発本部長の福井信二氏は「従来あるATCでも以前は現場の人が多かったが最近では経営層の来訪が増えてきている。スマートファクトリーなどを本気で進めることを考えた場合も必要なリソースや投資規模を考えると経営層の理解なしには進めることはできない。そういう意味では両面で話ができる場としていく」と述べている。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

オムロンが描いたデジタル化による“リアルな”製造現場への価値とは

オムロンが描いたデジタル化による“リアルな”製造現場への価値とは

MONOistはダッソー・システムズ DELMIAブランドと共に2019年11月7日、「現場改革の実践例から学ぶ! 製造デジタル変革が実現する持続可能な未来像」をテーマにセミナーを開催した。本稿では基調講演に登壇したオムロン インダストリアルオートメーションビジネスカンパニー 企画室 IoTプロジェクト 谷慶之氏の講演「オムロンが推進する最もリアルなデータドリブンの製造現場」の内容を中心に、セミナーの内容をお伝えする。 エッジは強く上位は緩く結ぶ、“真につながる”スマート工場への道筋が明確に

エッジは強く上位は緩く結ぶ、“真につながる”スマート工場への道筋が明確に

IoTやAIを活用したスマートファクトリー化への取り組みは広がりを見せている。ただ、スマート工場化の最初の一歩である「見える化」や、製造ラインの部分的な効率化に貢献する「部分最適」にとどまっており、「自律的に最適化した工場」などの実現はまだまだ遠い状況である。特にその前提となる「工場全体のつながる化」へのハードルは高く「道筋が見えない」と懸念する声も多い。そうした中で、2020年はようやく方向性が見えてきそうだ。キーワードは「下は強く、上は緩く結ぶ」である。 工場自動化のホワイトスペースを狙え、主戦場は「搬送」と「検査」か

工場自動化のホワイトスペースを狙え、主戦場は「搬送」と「検査」か

労働力不足が加速する中、人手がかかる作業を低減し省力化を目的とした「自動化」への関心が高まっている。製造現場では以前から「自動化」が進んでいるが、2019年は従来の空白地域の自動化が大きく加速する見込みだ。具体的には「搬送」と「検査」の自動化が広がる。 自律するスマート工場実現に向け、IoTプラットフォーム連携が加速へ

自律するスマート工場実現に向け、IoTプラットフォーム連携が加速へ

製造業のIoT活用はスマート工場実現に向けた取り組みが活発化している。多くの企業が「見える化」には取り組むが、その先に進むために必要なIoT基盤などではさまざまなサービスが乱立しており、迷うケースも多い。ただ、これらのプラットフォームは今後、連携が進む見込みだ。 見えてきたスマート工場化の正解例、少しだけ(そもそも編)

見えてきたスマート工場化の正解例、少しだけ(そもそも編)

製造業の産業構造を大きく変えるといわれている「第4次産業革命」。本連載では、第4次産業革命で起きていることや、必要となることについて、話題になったトピックなどに応じて解説します。第28回となる今回は、スマート工場化において見えてきた正解例について前提となる話を少しだけまとめてみます。 スマートファクトリーはエッジリッチが鮮明化、カギは「意味あるデータ」

スマートファクトリーはエッジリッチが鮮明化、カギは「意味あるデータ」

2017年はスマートファクトリー化への取り組みが大きく加速し、実導入レベルでの動きが大きく広がった1年となった。現実的な運用と成果を考えた際にあらためて注目されたのが「エッジリッチ」「エッジヘビー」の重要性である。2018年はAIを含めたエッジ領域の強化がさらに進む見込みだ。