新車開発は時間との戦い、サプライヤーも参加する怒涛の試作イベント:いまさら聞けない自動車業界用語(2)(4/4 ページ)

今回は新車開発に関する専門用語を説明します。新車開発は自動車メーカーにおいて極めて重要なプロセスですが、専門用語がたくさんあります。

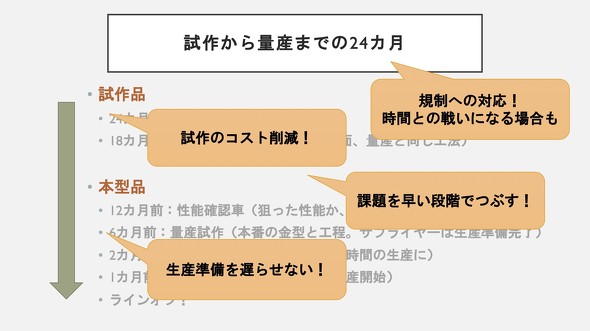

新車の開発から量産までのプロセスにおける課題や取り組みも説明しましよう。

1つ目は「試作費の削減」です。自動車業界では自動運転や電動化など、いわゆるCASE対応のため投資を行っていく必要があり、開発費が膨らんでいます。将来への投資を行うため、開発費の中に含まれる試作費を少しでも削減する必要があります。シミュレーションでの実証の拡大や、プラットフォーム共通化で先に開発した車両の評価を転用するなど、試作台数削減の活動に取り組んでいます。モデルベース開発でよく知られているマツダは、シミュレーションを活用して試作を徹底的に減らしています。

2つ目は「試作品と量産品の差異による異常発生の防止」です。試作品と量産品は製造工程が異なります。そのため、試作品では品質上問題のなかった部品が量産品になると異常が発生する、図面の規格が厳しくて実際に量産品として生産することが難しい……といった問題が多々発生します。試作品と量産品を可能な限り近づけ、開発の早い段階で生産可能なのかを検討したり問題をつぶしたりする活動が行われています。

3つ目は「生産準備の遅れ防止」です。サプライヤーでは通常、新車量産の約2年前に受注して生産準備が開始されますが、受注のタイミング、設備や金型の手配、製品の規格を定める図面の発行遅れなどにより試作イベントに間に合わないことがあります。このような状況でサプライヤーが自動車メーカーの計画する生産準備に間に合わせようとした場合、ティア1サプライヤーの調達先となるティア2、ティア3のサプライヤーは、さらに早く生産準備を完了させる必要があります。リードタイムが非常に短い中で生産準備を完了することは簡単ではありません。

前工程での生産準備が遅れ、実際に生産する工場での準備期間が確保できず、トレーニングが不十分、量産直前でかなりバタバタするといったケースもあり、事前の計画通りに生産準備を完了させることはとても重要です。

設備に関しては工作機械メーカーとやりとりしますが、仕様決定から発注、納入までにかかる時間は1年以上かかる場合もあります。2018年ごろは工作機械の需要が非常に高く、一部の機械部品の納期が15カ月超といった場合もありました。また、正規の金型ができるまでにも時間がかかります。量産品の金型は初回で合格となることは少なく、実際にラインで生産したものから補正を入れて修正されます。

これだけでなく、各国の法規制やアセスメントへの対応も課題となっています。自動車は、排ガス規制や衝突安全性評価、環境負荷物質など世界各国の法規制を順守する必要があります。法律は順次改変、追加されるので、開発段階でもその変更への対応が必要です。法律やアセスメントを十分に満たすため、法規制の施行までに再設計となる場合もあり、時間との闘いになることすらあります。

新車開発にかける期間は年々短縮されています。自動車メーカーとサプライヤーはいかに生産準備期間を短縮し、効率的に試作するか、取り組みを続けていきます。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

- ≫いまさら聞けない自動車業界用語 バックナンバー

コロナ禍で止まった世界中の自動車生産、改めて考えたい「BCP」

コロナ禍で止まった世界中の自動車生産、改めて考えたい「BCP」

このコラムでは、自動車業界に勤めている人にとっては当たり前だけど、他業界の人からするとさっぱり分からない、自動車業界専門用語を幅広く分かりやすく解説します。用語の意味だけでなく、業界全体の動向を絡めて説明していきたいと思います。記念すべき第1回目は、現在コロナ禍でも非常に重要な役割を果たしている「BCP」です。 公差で逃げるな、マツダ「SKYACTIV-X」がこだわる精度と品質

公差で逃げるな、マツダ「SKYACTIV-X」がこだわる精度と品質

マツダが新開発のSKYACTIV-Xにおいて重視したのは、部品の高精度な加工によって誤差の許容範囲を狭めたばらつきのないエンジン生産と、SPCCI(火花点火制御式圧縮着火)の機能の品質を、エンジンを組み上げた状態で抜き取りではなく全数で保証する評価技術だ。SKYACTIV-Xの生産ラインの取り組みを紹介する。 デザイナーの意図を量産ラインに、金型が支えるマツダの魂動デザイン

デザイナーの意図を量産ラインに、金型が支えるマツダの魂動デザイン

新たにスタートを切ったマツダの新世代商品群では「アートと呼べる美しさの量産」に向けて、デザイナーの意図を生産技術に落とし込むためのさまざまな取り組みがあった。 日産の工場はどう変わるのか、国内外でIoT本格導入とロボット活用拡大

日産の工場はどう変わるのか、国内外でIoT本格導入とロボット活用拡大

日産自動車は2019年11月28日、横浜市の本社で会見を開き、次世代の自動車生産のコンセプト「ニッサンインテリジェントファクトリー」を発表した。 部品ではなくクルマの性能を見て、モデルベース開発のための計測事業開始

部品ではなくクルマの性能を見て、モデルベース開発のための計測事業開始

モデルベース開発や制御開発を手掛けるAZAPAが、計測事業に乗り出した。早稲田大学 次世代自動車研究機構と共同で、早稲田大学 本庄キャンパス(埼玉県本庄市)にシャシーダイナモを設置した。サプライヤーが部品を持ち込むと、車両に自社の部品を組み込んで燃費などの性能を測定する。その測定データを基にモデルを構築し、シミュレーションで制御やハードウェアの伸びしろを検討できるようにする。 モデルベース開発は単なる手法でなくモノの考え方、マツダ流の取り組みとは

モデルベース開発は単なる手法でなくモノの考え方、マツダ流の取り組みとは

マツダは2021年に向けて、エンジンや電動パワートレイン、プラットフォーム、デザインなど、さまざまな分野の取り組みを同時並行で市場投入する。「今後の研究開発計画を、今の人数でなんとかこなせるのはモデルベース開発を取り入れているから。単なる開発手法ではなく、ものの考え方だ」と同社 常務執行役員 シニア技術開発フェローの人見光夫氏は説明する。 どうして今、自動車にモデルベース開発が必要なんだろう

どうして今、自動車にモデルベース開発が必要なんだろう

モデルベース開発という言葉は、自動車業界にとって決して目新しいものではありません。今さら何を解説しようというのか、と思われる方も多いことでしょう。しかしここ数年で、自動車業界全体でモデルベース開発の「活用、流通」という言葉をよく耳にするようになりました。自動車開発のキーワードの1つになっていると言っても過言ではありません。