“標高10mのIoT”を「新たなモノづくりの土台」へ、変革進めるオムロンの挑戦:FAインタビュー(4/4 ページ)

新型コロナウイルス感染症が製造業のさまざまな活動に影響を及ぼす中、今後の工場や自動化の流れはどう変わるのだろうか。“アフターコロナ”のモノづくりの在り方とオムロンの取り組みについて、オムロン 執行役員副社長 インダストリアルオートメーションビジネスカンパニー 社長 宮永裕氏に話を聞いた。

ロボットとオートメーションを一体化した世界の実現へ

MONOist オートメーションを実現する手段として、ロボットへの取り組みもここ数年力を入れていますが、ロボット事業への手応えについてはどう感じていますか。

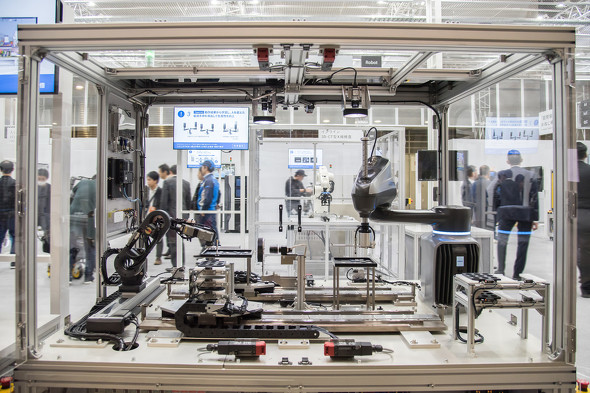

宮永氏 ロボット事業はM&Aなどを通じて約5年取り組みを進めてきたが、ようやくオムロンらしいロボットの提案ができるようになってきたと感じている。その一端を2019年の「2019国際ロボット展(iREX2019)」(2019年12月18〜21日、東京ビッグサイト)で示すことができた。この展示会はロボットの展示会だが、他のロボットメーカーのようにロボットを前面に押し出した展示ではなく「オートメーションの1つのパーツとして役割を果たすロボット」を展示できたことが特徴だ。

ロボットメーカーとして後発となるオムロンが、ロボット単体で勝負するのでは勝ち目はない。しかし、製造現場でのロボットの使われ方を考えると、さまざまな設備と一体となって製造ラインを構築する形だ。ただ、従来はそれぞれ独自の制御コントローラーが必要となったり、コントローラー間のやりとりを行うプログラミングや設定が必要となったり、現場の負担となる状況が数多く存在した。オートメーションとして1つの世界にロボットも組み込めるようにしたいというのがオムロンのロボットへのアプローチである。

その意味で大きな武器となるのが、ロボットとオートメーション制御の統合コントローラーの開発だ。従来単体で展開してきたモバイルロボット(AGV)や協働ロボットなども好評を得ていたが、統合コントローラーを用意できたことで、本当にロボットを組み込んだオートメーションの世界が実現できるようになった。

ロボットの使用領域拡大の起爆剤に

MONOist ロボットとオートメーション制御が一体化することで、具体的にはどういうメリットを生むことができますか。

宮永氏 これはエンドユーザーだけでなく、不足が課題視されているロボットシステムインテグレーターの負担軽減にもつながる。エンドユーザーにとっては「ロボットを組み込んだ統合システムを作りたい」というのがニーズとなる。統合コントローラーにより円滑に素早くロボットを導入したシステム構築が可能になる。従来以上にカメラによる画像処理やIoTなどで製造現場でもさまざまな情報処理を行う必要が出てくる中で、コントローラー間のやりとりをできる限り少なくしシンプルな処理の仕組みを作ることが重要になっており、そういうシンプル化を進める起爆剤になると考えている。

一方で、統合コントローラーを使うことで構築プロセスを統合することができる。これは人手不足に悩むロボットシステムインテグレーターの取り組みに貢献するものだ。従来はロボットコントローラーとPLCのそれぞれの制御やプログラミングが必要だったが、PLCでどちらも行えるようにすることで、言語を1つに統合できる。さらに重要なのが、シミュレーションを統合して行えるようになるということで、立ち上げ前の検証を簡単に行える。また、PLCなどで既に構築されている定番の作業をブロック化した「ファンクションブロック」で、ロボットを組み込んだものを作ることができる。

さらにメンテナンス面でも、制御部分が統合されているために、一括でデータ取得ができるようになり「見える化」のシステムもシンプル化できる。将来的には、AIを活用したロボットも含めた総合的な故障診断などもできるようになるだろう。つまり、立ち上げ、運用、保守のそれぞれの領域で、オートメーションに関わる全ての要素が統合でき、作業を大幅に軽減できるようになるということだ。

こうしたアプローチはロボットメーカーではなくオートメーションメーカーであるオムロンだからできたことだ。「i-Automation!」で訴えてきた理想にも一歩近づくことができたと感じている。政府はロボット活用を広げる目標を掲げているが、従来はこれらの負担や技術的ハードルが高くて「入れたくても入れられない」という領域が多かった。これを軽減し、ロボット活用の場をさらに広げることにも貢献できると考えている。

日本のモノづくりの強さをさらに高めるために

MONOist 「i-Automation!」としてのさまざまな要素が具体的な形でそろってきたということですね。これからのモノづくりの在り方についてはどう考えていますか。

宮永氏 世界中のさまざまな企業のモノづくりを見てきたが、製造現場のノウハウについては、まだまだ日本が圧倒的だと考えている。一般的な製品では差がなくなってきた面もあるが、品質や細部へのこだわりについては、日本は独自のものがあり、それは武器だと考えている。

ただ、これらは人に基づくもので、何もしなければこれからはこうした土台が失われてしまう可能性がある。冒頭の“コロナ後”の世界でも述べたが、これからはリスクマネジメントの観点からも製造現場でもますます省人化を進める必要が出てくる。そういう意味では、そこを支えていくための何かが必要になっているということがいえる。そうした中でもモノづくりの土台を支えていくということがわれわれの役割だと考えている。「i-Automation!」で訴えてきた具体的な製品やサービスがそろってくる中、こうした領域でさらに貢献を広げていきたい。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

オムロンが描くスマート工場の将来像と3つの独自性

オムロンが描くスマート工場の将来像と3つの独自性

IoTによるスマートファクトリー化が大きな注目を集める中、豊富な制御技術製品群に加えオープン化対応やM&Aなどを通じ力を蓄えてきたのがオムロンだ。制御技術と情報技術の融合が加速する中、オムロンは何を考え、どの方向に進むのか。オムロン 執行役員副社長 インダストリアルオートメーションビジネスカンパニー社長の宮永裕氏に戦略を聞いた。 東京の中心からモノづくり革新を発信、オムロンがFA共創拠点を品川に開設

東京の中心からモノづくり革新を発信、オムロンがFA共創拠点を品川に開設

オムロンは2020年1月22日、東京に製造現場の課題を顧客と共に解決する拠点「オートメーションセンタ TOKYO(ATC-TOKYO)」をグランドオープンした。2年間で同拠点を通じた受注額55億円を目指す。 “10m以下”のオムロンと“100m以上”のシーメンスがスマート工場基盤で提携

“10m以下”のオムロンと“100m以上”のシーメンスがスマート工場基盤で提携

オムロンとシーメンスは2019年11月27日、オムロンが展開するモノづくりデータ活用サービス「i-BELT」とシーメンスが展開するクラウドベースのオープンIoT基盤「Mindsphere」を連携させ、共同で実証実験を開始すると発表した。複数拠点の製造設備データを連携させ、複数拠点での課題解決を容易に実現できる仕組み作りを目指す。 エッジは強く上位は緩く結ぶ、“真につながる”スマート工場への道筋が明確に

エッジは強く上位は緩く結ぶ、“真につながる”スマート工場への道筋が明確に

IoTやAIを活用したスマートファクトリー化への取り組みは広がりを見せている。ただ、スマート工場化の最初の一歩である「見える化」や、製造ラインの部分的な効率化に貢献する「部分最適」にとどまっており、「自律的に最適化した工場」などの実現はまだまだ遠い状況である。特にその前提となる「工場全体のつながる化」へのハードルは高く「道筋が見えない」と懸念する声も多い。そうした中で、2020年はようやく方向性が見えてきそうだ。キーワードは「下は強く、上は緩く結ぶ」である。 工場自動化のホワイトスペースを狙え、主戦場は「搬送」と「検査」か

工場自動化のホワイトスペースを狙え、主戦場は「搬送」と「検査」か

労働力不足が加速する中、人手がかかる作業を低減し省力化を目的とした「自動化」への関心が高まっている。製造現場では以前から「自動化」が進んでいるが、2019年は従来の空白地域の自動化が大きく加速する見込みだ。具体的には「搬送」と「検査」の自動化が広がる。 自律するスマート工場実現に向け、IoTプラットフォーム連携が加速へ

自律するスマート工場実現に向け、IoTプラットフォーム連携が加速へ

製造業のIoT活用はスマート工場実現に向けた取り組みが活発化している。多くの企業が「見える化」には取り組むが、その先に進むために必要なIoT基盤などではさまざまなサービスが乱立しており、迷うケースも多い。ただ、これらのプラットフォームは今後、連携が進む見込みだ。