平均出力8W、波長266nmの深紫外ピコ秒パルスレーザー発振器を開発:FAニュース

新エネルギー・産業技術総合開発機構は、スペクトロニクスと共同開発した深紫外ピコ秒パルスレーザー発振器「LDH-X0810」を発表した。近赤外レーザー発生技術と高効率波長変換技術の開発により出力が向上。波長266nmで出力8Wを達成した。

新エネルギー・産業技術総合開発機構(NEDO)は2020年3月19日、スペクトロニクスと共同開発した、深紫外ピコ秒パルスレーザー発振器「LDH-X0810」を発表した。また、スペクトロニクスは同月23日から研究、開発用途で同製品の販売を開始した。

これまでの深紫外ピコ秒パルスレーザー発振器は、波長変換効率が低く、高出力化が困難だった。LDH-X0810は、近赤外レーザー発生技術と高効率波長変換技術の開発により出力が向上。波長266nmで出力8Wを達成した。

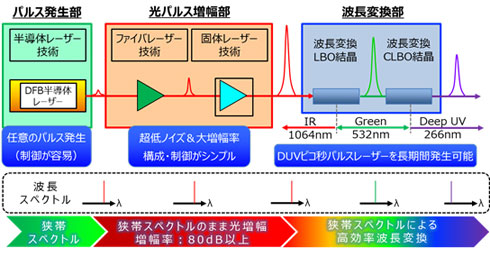

LDH-X0810は、パルス発生部と光パルス増幅部からなる近赤外レーザー部、深紫外線を発生する波長変換部で構成される。

パルス発生部のパルス光源に、堅牢な分布帰還型(DFB:Distributed Feedback)半導体レーザーを採用し、高速パルス電流の注入によって15ピコ秒以下のパルス光を発生させることができる。

また、光パルス増幅部には、ファイバーレーザー技術と固体レーザー技術を融合した独自技術を採用。DFB半導体レーザーから得られる光の特性(狭帯スペクトル)を損なわずに80dB以上の増幅が可能だ。

波長変換結晶の劣化による出力低下は、高効率波長変換によって抑制する。高い効率特性を基に波長変換部の設計を最適化することで、結晶劣化を抑制できる動作条件下において、実用的な変換効率と深紫外光パワーを両立している。

LDH-X0810は、これまで困難とされていた、深紫外領域である波長266nmの高出力ピコ秒パルスレーザーを容易かつ安定的に出力できる。より簡単に短波長のピコ秒パルスレーザーを取り扱えるため、加工プロセスの検証などの研究、開発用途に利用できる。なお、スペクトロニクスのデモルームには、評価用の実験機が設置されている。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

軌跡をコントロールするレーザー加工技術、IoTによる自動化など工場の進化を訴求

軌跡をコントロールするレーザー加工技術、IoTによる自動化など工場の進化を訴求

アマダグループは2019年5月18日〜6月22日までユーザーイベント「AMADA INNOVATION FAIR 2019」(同社伊勢原事業所)を開催。その中で生産性と精度の両立を実現する新たなレーザー加工技術「LBCテクノロジー」搭載のファイバーレーザーマシンや、IoT(モノのインターネット)を活用した新たな工作機械の活用など、さまざまな新製品や新技術を紹介している。 “止まらない”板金工場を描く三菱電機、AI搭載レーザ加工機と自動仕分け機で

“止まらない”板金工場を描く三菱電機、AI搭載レーザ加工機と自動仕分け機で

三菱電機は、「プレス・板金・フォーミング展 MF-Tokyo2019」(2019年7月31日〜8月3日、東京ビッグサイト)において、AI搭載で“止まらない”レーザー加工機と自動仕分けシステムを紹介。個々の機器にとどまらない、総合的な生産性向上を訴えた。 NTTの光通信技術でレーザー加工機が進化、三菱重工による実証段階へ

NTTの光通信技術でレーザー加工機が進化、三菱重工による実証段階へ

日本電信電話(以下、NTT)は、「NTT R&Dフォーラム2018(秋)」の報道陣向け先行公開において、レーザー加工用ハイパワー光制御技術を披露した。レーザー加工機を手掛ける三菱重工業と共同で開発を進めており、2019年度には同社における加工実証の段階に入るという。 金属3Dプリンタ活用3つのハードルと日本のモノづくりの今後

金属3Dプリンタ活用3つのハードルと日本のモノづくりの今後

金属3Dプリンタ関連の技術開発が急速に進み、海外を中心に製造事例も聞こえてくるようになった今日、その動きに取り残されないよう、従来の考え方や経験にとらわれない仕事をしていくことが、今後はより重要になっていきそうだ。 金属3Dプリンタは量産対応とともに「誰でも使える」を目指す、ソフトウェアも続々

金属3Dプリンタは量産対応とともに「誰でも使える」を目指す、ソフトウェアも続々

東京ビッグサイトで「第29回 設計・製造ソリューション展(DMS2018)」が開催された。その中で金属3Dプリンタは海外を中心に10社以上の製品が並んだ。 第4次産業革命で変わる検査と品質向上の取り組み

第4次産業革命で変わる検査と品質向上の取り組み

製造業の産業構造を大きく変えるといわれている「第4次産業革命」。本連載では、第4次産業革命で起きていることや、必要となることについて、話題になったトピックなどに応じて解説していきます。第21回となる今回は、IoTやAIを活用することで品質向上への取り組みがどのように変化するのかという点を紹介します。 品質不正問題にどう立ち向かうのか、抜本的解決のカギはIoTと検査自動化

品質不正問題にどう立ち向かうのか、抜本的解決のカギはIoTと検査自動化

2017年の製造業を取り巻く動きの中で、最もネガティブな影響を与えたのが「品質不正」の問題だろう。「日本のモノづくり」のブランド力を著しく傷つけたとされるが、2018年はこの問題にどう対応するのかという点は、全ての製造業の命題である。人手不足が加速する中、解決につながる「仕組み」や「ツール」に注目が集まる1年となる。