ニュース

小型切削加工機向け振動モニタリングシステム、刃物の摩耗や加工状態を可視化:FAニュース

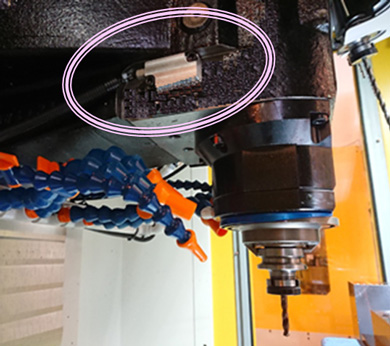

リコーインダストリアルソリューションズは、ファナック製小型切削加工機「ロボドリル」向けの振動モニタリングシステムを発売した。これまで詳細に把握できなかった刃物の摩耗状態や加工状態を可視化する。

リコーインダストリアルソリューションズは2019年12月24日、ファナック製小型切削加工機「ロボドリル」向けの振動モニタリングシステムを発売した。独自に開発した振動センサーと専用コントローラーにより、これまで詳細に把握できなかった刃物の摩耗状態や加工状態を可視化する。

従来の振動モニタリングシステムは、検知できる周波数が10KHz以下と低いものが主流で、異常振動の検出範囲が限定的だった。今回発売したシステムは、周波数帯域が10Hz〜96KHzと広域だ。これにより、これまで検出が難しかった多種類の加工時の異常振動を検出できる。

また、ファナック製CNCとの連携により、状態を確認したい工具の切削区間を指定して加工ごとに比較できる。さらに、独自開発のAI(人工知能)技術により、対象の加工や工具の正常時から異常時までの振動パワーの変化を数値化するため、工具の摩耗に伴う振動変化や工具折損時の異常振動などを一定の指標と照らし合わせて確認し、適切に工具寿命を把握できる。

機器、工具の状態や加工状態を可視化することにより、機器の予防保全や製造現場の効率的な改善ができる。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

トヨタ生産方式と設備保全、IoT活用をどう考えるか

トヨタ生産方式と設備保全、IoT活用をどう考えるか

日本型モノづくりの象徴ともいうべき「トヨタ生産方式」。本連載では多くの製造業が取り入れるトヨタ生産方式の利点を生かしつつ、IoTを活用してモノづくりを強化するポイントについて解説していきます。第2回となる今回は、設備保全へのIoT活用のポイントについて紹介します。 故障予知は前提、“真の予兆保全”を実現するために必要になるもの

故障予知は前提、“真の予兆保全”を実現するために必要になるもの

2017年はIoTやAI技術の進展により、大型機械や設備の故障予知や予兆保全への取り組みが加速した1年となった。2018年は故障予知などを前提とした、センシングやデータ管理などが進み、予兆保全に関する各種製品開発やソリューションが数多く登場する見込みだ。 製造業のサービス化、予兆保全は単なる「はじめの一歩」

製造業のサービス化、予兆保全は単なる「はじめの一歩」

製造業の産業構造を大きく変えるといわれている「第4次産業革命」。しかし、そこで語られることは抽象的で、いまいちピンと来ません。本連載では、そうした疑問を解消するため、第4次産業革命で起きていることや、必要となることについて分かりやすくお伝えするつもりです。第7回は、前回に引き続き「製造業のサービス化」についてご紹介します。 全員参加の生産保全、TPMとは何か?

全員参加の生産保全、TPMとは何か?

本連載「いまさら聞けないTPM」では、TPMとは何か、そして実際に成果を得るためにどういうことに取り組めばいいかという点を解説していく。第1回となる今回は、まず「TPMとは何か」について紹介する。 エッジは強く上位は緩く結ぶ、“真につながる”スマート工場への道筋が明確に

エッジは強く上位は緩く結ぶ、“真につながる”スマート工場への道筋が明確に

IoTやAIを活用したスマートファクトリー化への取り組みは広がりを見せている。ただ、スマート工場化の最初の一歩である「見える化」や、製造ラインの部分的な効率化に貢献する「部分最適」にとどまっており、「自律的に最適化した工場」などの実現はまだまだ遠い状況である。特にその前提となる「工場全体のつながる化」へのハードルは高く「道筋が見えない」と懸念する声も多い。そうした中で、2020年はようやく方向性が見えてきそうだ。キーワードは「下は強く、上は緩く結ぶ」である。 工場自動化のホワイトスペースを狙え、主戦場は「搬送」と「検査」か

工場自動化のホワイトスペースを狙え、主戦場は「搬送」と「検査」か

労働力不足が加速する中、人手がかかる作業を低減し省力化を目的とした「自動化」への関心が高まっている。製造現場では以前から「自動化」が進んでいるが、2019年は従来の空白地域の自動化が大きく加速する見込みだ。具体的には「搬送」と「検査」の自動化が広がる。