3Dプリンタの可能性を引き上げる材料×構造、メカニカル・メタマテリアルに注目:MONOist 2020年展望(2/2 ページ)

単なる試作やパーツ製作の範囲を超えたさらなる3Dプリンタ活用のためには、「造形方式」「材料」「構造」の3つの進化が不可欠。これら要素が掛け合わさることで、一体どのようなことが実現可能となるのか。本稿では“材料×構造”の視点から、2020年以降で見えてくるであろう景色を想像してみたい。

構造が特殊な機能を生み出す、教育機関を中心とした研究にも注目

2019年を振り返ってみると、教育機関を中心とした研究開発の話題も目立ちました。例えば、メタマテリアル(特殊な微細構造を内部に備える構造物)あるいはメカニカル・メタマテリアルのような研究は、以前から行われていたものですが、3Dプリンタの登場により、複雑な内部構造を持つ造形物が作成できるようになったことで、近年、いろいろな成果が出始めています。

その一例として、米ライス大学の研究チームが、多孔構造で、軽量かつダイヤモンドと同等の強度を誇る樹脂製の構造体を製作したと発表し、話題となりました。この構造体は「tubulanes(チューブラン)」と呼ばれる“架橋カーボンナノチューブ構造”の考え方を基に、3Dプリンタで生み出されたもので、秒速5.8kmの弾丸を撃ち込んだところ、同構造を構成する2番目の層で弾丸を受け止めることができたそうです。

また、音響メタマテリアルの研究も進んでいるようです。ボストン大学が、数学的アプローチと3Dプリント技術を用いて、空気の流れを維持しながら音だけを遮断するリング状の構造を開発。音響メタマテリアルで作られた造形物の中に入ってきた音をそのまま送り返して、音を打ち消すようにして遮断するのだそうです。応用例の1つとして、ファンの音が大きいドローンの騒音対策が挙げられています。構造が音をコントロールするという面白い研究だと思います。そういえば、(企業の取り組みとなりますが)日産自動車も次世代の遮音材として、音響メタマテリアルの開発を進めているというリリースを発表していましたね。

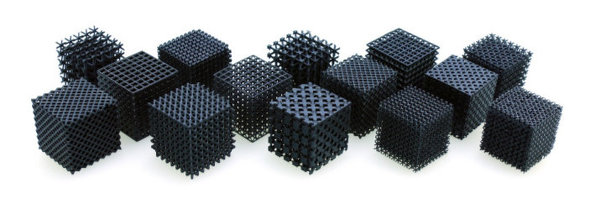

一方、日本の教育機関としては、慶應義塾大学SFC研究所がCarbonに出資しているJSRと共同で、3Dプリンタを用いて触感、通気性、重量を自在に変化させられる単位格子と、それを連続的に分布させ、形状内部に配置できるデータ設計技術を開発しました。単一素材から硬さや柔らかさといった任意の触感、通気性、重さなどが作り出せる技術で、3Dラティス構造で構成される単位格子を少しずつ変化させながら連続的に分布させることで、部位ごとにさまざまな触感を配置できるといいます。これは医療分野での応用が期待できるそうで、義肢装具や医療用インソールへの展開を視野に研究開発を進めていくそうです。

この慶應義塾大学SFC研究所とJSRの共同研究。ここで注目しておきたいのが、データ設計技術(ソフトウェア)の開発も含まれているという点です。3Dプリンタの可能性をさらに引き出すためには、ソフトウェアの成熟度も上げていかなければなりません。

この関連でいうと、東大発ベンチャーのNature Architectsの取り組みも大変興味深いものがあります。彼らはユーザー要件から逆算して、メカニカル・メタマテリアルの構造を導き出すことができる「DFM(Direct Functional Modeling)」と呼ばれる設計技術を有しています。DFMは従来、部品単位で実現されてきたさまざまな機能を一体でデザインし、製造できる設計技術のことで、既存の材料特性を超える動きや弾力などを生み出すことができ、部品点数(コスト)削減、さらには可動部の精密化や耐久性向上などの効果が得られるといいます。

Nature Architectsは、3Dプリンタ活用のコンサルティングなどを手掛けるBooleanと事業提携し、このDFMと3Dプリンタを用いた技術を、ロボットアームなどの先端に取り付けるエンドエフェクタに適用することを狙っています。

このように、3Dプリンタを活用した新たなアプリケーション、イノベーションの創出には、ソフトウェア側からのアプローチも不可欠だといえます。

さらなる発展が楽しみなフードテック領域

最後にもう1つ、個人的興味を踏まえてあえて脱線すると、“材料×構造”はフードテック(Food Tech)領域でも外せないアプローチだと考えられます。

いわゆるフードプリンティングにおいて、構造は歯応えや舌触りといった“食感”を作り出すものだからです。実際、宇宙空間に長期滞在する飛行士の食事として、あるいは深刻な食糧危機を救う1つの手法として、こうした研究も進んでおり、ベースとなる単一の材料に味や食感を連続的に分布させることができるようになれば、いろいろな食べ物の再現、代替食品の製造が可能になるかもしれません。

3Dプリンタの進化というと、どうしてもハードウェアを中心とする装置や造形方式の発展に注目が集まりがちですが、それだけではなく、材料、構造それぞれの進化と、それらの橋渡し役を担う設計技術(ソフトウェア)、そして、これらの掛け合わせによる新たなアプリケーションの創出にも目を向けてみると、3Dプリンタ活用の“少し先”が見えてくるのではないでしょうか。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

ブリヂストンが3Dプリント製コンセプトタイヤを提案、新素材「SUSYM」で実現

ブリヂストンが3Dプリント製コンセプトタイヤを提案、新素材「SUSYM」で実現

ブリヂストンは「第46回東京モーターショー2019」に出展し、ゴムと樹脂を分子レベルで結び付けた「世界初」(同社)をうたうポリマー「SUSYM(サシム)」を用いた3Dプリント製コンセプトタイヤを参考出品した。 ニューバランスが3Dプリント技術を活用した「TripleCell」搭載モデルを国内販売

ニューバランスが3Dプリント技術を活用した「TripleCell」搭載モデルを国内販売

Formlabsは、ニューバランスがFormlabsの3Dプリンティング技術と両社の共同開発による新素材を活用した「TripleCell」と呼ばれるミッドソール向け新プラットフォームを開発したことを発表した。 Carbonが国内初出品の「Smart Part Washer」や3Dプリント技術を活用したサングラスを展示

Carbonが国内初出品の「Smart Part Washer」や3Dプリント技術を活用したサングラスを展示

米国の3DプリンタベンチャーであるCarbon(カーボン)は「CEATEC 2019」(2019年10月15〜18日、千葉県・幕張メッセ)に出展し、造形物の自動洗浄を行う「Smart Part Washer」の実機を国内初出品した。 単一素材から多様な触感を表現するデータ設計技術を開発

単一素材から多様な触感を表現するデータ設計技術を開発

慶應義塾大学SFC研究所は、3Dプリンタを用いて触感、通気性、重量を自在に変化させられる単位格子と、それを連続的に分布させ、形状内部に配置できるデータ設計技術を開発した。 いまさら聞けない 3Dプリンタ入門

いまさら聞けない 3Dプリンタ入門

「3Dプリンタ」とは何ですか? と人にたずねられたとき、あなたは正しく説明できますか。本稿では、今話題の3Dプリンタについて、誕生の歴史から、種類や方式、取り巻く環境、将来性などを分かりやすく解説します。 3Dプリンタは臨界点を突破したのか

3Dプリンタは臨界点を突破したのか

新たなモノづくりの姿を示す象徴として「3Dプリンタ」は大きなムーブメントを巻き起こしている。しかし、3Dプリンタそのものは既に1980年代からある技術で過去には夢を追いつつも突破できない壁があった。かつての研究の最前線から今のムーブメントはどう見えるのか。東大名誉教授で現在は世界最大のEMSフォックスコンの顧問も務める中川威雄氏に話を聞いた。