SUBARU大泉工場でエンジンの指さし検査を効率化、デジタル屋台で人手作業支援:スマートファクトリー

OKIはユーザーイベント「OKI PREMIUM FAIR 2019」(2019年11月14〜15日)において、SUBARUとの共同実証が決まった「プロジェクションアセンブリーシステム」を紹介し、工場での人作業の支援と負担軽減を訴えた。

OKIはユーザーイベント「OKI PREMIUM FAIR 2019」(2019年11月14〜15日)において、SUBARUとの共同実証が決まった「プロジェクションアセンブリーシステム」を紹介し、工場での人作業の支援と負担軽減を訴えた。

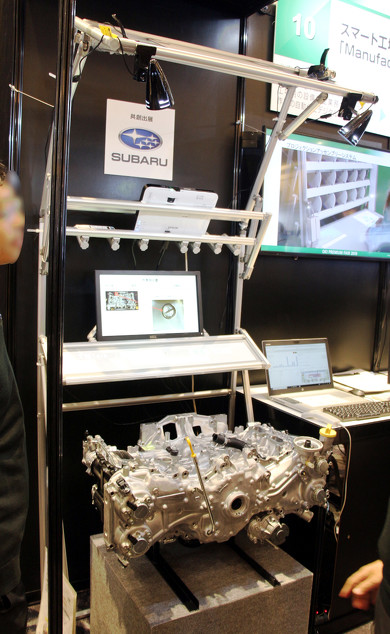

「OKI PREMIUM FAIR 2019」会場で紹介された、OKIの「プロジェクションアセンブリーシステム」。SUBARUとの共同実証が発表されたばかりでエンジンを設置。まずはエンジンの検査工程で使用できるかどうか実証を進めているところだという(クリックで拡大)

プロジェクションアセンブリーシステムとは

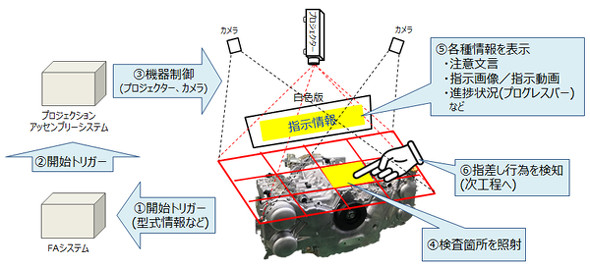

OKIが展開する「プロジェクションアセンブリーシステム」は、セル生産の作業を支援する屋台型のシステムである。カメラによるセンシングにより、ピックアップする部品を作業指示書に合わせてプロジェクターで明示し、ピックアップする部品の指示を行ったり、組み立て作業内容を動画で示したりする。具体的な流れとしては、プロジェクターを使って手順通りに必要な部品の棚を指し示し、さらにその作業内容を作業台に表示する。組み立てが終わり次の部品を取るとその動きをカメラによりセンシングし、次の作業内容が表示されるという流れである。

OKIでは既に自社の富岡工場にこの「プロジェクションアセンブリーシステム」を150基以上導入しており、人手によるセル生産の効率化や作業実績のデータ化、教育などを含めた作業品質の向上などで効果を得ているという(※)。

(※)関連記事:人作業をロボットとITで徹底支援、正味作業時間83%減を実現したOKI富岡工場

富岡工場における「プロジェクションアセンブリーシステム」の使用イメージ。作業台や棚に直接映し出される作業指示に合わせて作業を行える。作業の記録はカメラやセンサーなどにより取得し、後で改善などにも使える(クリックで拡大)

SUBARUの大泉工場で実証実験を開始

「プロジェクションアセンブリーシステム」のさまざまな機能と富岡工場での活用実績が評価を受けて、今回決まったのがSUBARUとの実証実験である。プロジェクションアセンブリーシステム」を自動車生産現場の作業支援に応用した「Projection Complement System(以下、PCS)」を開発し、2019年11月12日からSUBARUの群馬製作所 大泉工場で実証実験を開始した。

SUBARU 大泉工場は、自動車用エンジン、トランスミッションの製造を行っている。これらの製品は、自動車を構成するパーツのなかでも特に高い品質と耐久性が求められ、加工や組み立て後の検査では、重要箇所や重要パーツの指さし確認が必要になる。しかし、多様なワークが流れてくる中で現場の作業者にかかる負担は大きく、これらを支援する仕組みが求められていた。

今回の実証実験では、「プロジェクションアセンブリーシステム」をSUBARUのFAシステムと連携させ、指さし確認など人作業の負担を軽減することを目指す。プロジェクターによるプロジェクションマッピングにより、確認場所をエンジンなどのワークに直接投影し、抜け漏れなく作業を行うことができる。確認作業も指の動きをセンシングすることで、証跡を残すことが可能。また、データ化により作業時間のばらつきや作業手順の課題などを洗い出すことなども可能となる。

「OKI PREMIUM FAIR 2019」会場では、SUBARUの自動車エンジンを持ち込み、エンジンの指さし確認を支援する様子を紹介した。「従来は作業台や棚の一部に映像を投影するものだったが、今回はエンジンなど複雑な形状の立体物に投影することになる。その場合の精度や認識しやすさなどのチューニングが必要になる。実証実験を通じてこれらの課題を見極め、実際に現場で価値を生むように仕上げていきたい」(説明員)。まずは大泉工場内で少数で実証を進め、成果を得られればさらに適用箇所を広げていく流れになるとしている。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

人作業をロボットとITで徹底支援、正味作業時間83%減を実現したOKI富岡工場

人作業をロボットとITで徹底支援、正味作業時間83%減を実現したOKI富岡工場

多品種少量生産と自動化をどう両立させるのか――。国内に工場を構える多くの製造業にとって大きなテーマである。特に多品種少量生産を実現する人作業の効率化については、人手不足も重なり喫緊の課題となっている。こうした中で独自のシステム開発などにより低コストで次々と人作業を支援するシステムを現場に導入し効果を生み出す工場がある。OKIの富岡工場である。同工場の人作業支援への取り組みを紹介する。 スマート工場の土台に、OKIがグループ内で生産改革大賞

スマート工場の土台に、OKIがグループ内で生産改革大賞

OKIは自社グループの生産革新活動について、グループ内で表彰を行う「生産改革大賞」を実施した。今回からサブテーマとして「みえる、つながる、いきる」を置き、将来的なOKIグループ発のスマート工場モデルの土台としていく考えだ。 工場自動化のホワイトスペースを狙え、主戦場は「搬送」と「検査」か

工場自動化のホワイトスペースを狙え、主戦場は「搬送」と「検査」か

労働力不足が加速する中、人手がかかる作業を低減し省力化を目的とした「自動化」への関心が高まっている。製造現場では以前から「自動化」が進んでいるが、2019年は従来の空白地域の自動化が大きく加速する見込みだ。具体的には「搬送」と「検査」の自動化が広がる。 自律するスマート工場実現に向け、IoTプラットフォーム連携が加速へ

自律するスマート工場実現に向け、IoTプラットフォーム連携が加速へ

製造業のIoT活用はスマート工場実現に向けた取り組みが活発化している。多くの企業が「見える化」には取り組むが、その先に進むために必要なIoT基盤などではさまざまなサービスが乱立しており、迷うケースも多い。ただ、これらのプラットフォームは今後、連携が進む見込みだ。 見えてきたスマート工場化の正解例、少しだけ(そもそも編)

見えてきたスマート工場化の正解例、少しだけ(そもそも編)

製造業の産業構造を大きく変えるといわれている「第4次産業革命」。本連載では、第4次産業革命で起きていることや、必要となることについて、話題になったトピックなどに応じて解説します。第28回となる今回は、スマート工場化において見えてきた正解例について前提となる話を少しだけまとめてみます。 スマートファクトリーはエッジリッチが鮮明化、カギは「意味あるデータ」

スマートファクトリーはエッジリッチが鮮明化、カギは「意味あるデータ」

2017年はスマートファクトリー化への取り組みが大きく加速し、実導入レベルでの動きが大きく広がった1年となった。現実的な運用と成果を考えた際にあらためて注目されたのが「エッジリッチ」「エッジヘビー」の重要性である。2018年はAIを含めたエッジ領域の強化がさらに進む見込みだ。 いまさら聞けない「マスカスタマイゼーション」

いまさら聞けない「マスカスタマイゼーション」

IoT(モノのインターネット)活用などで実現するスマートファクトリーの理想像とされる「マスカスタマイゼーション」。このマスカスタマイゼーションとは何かを5分で分かるように簡単に分かりやすく解説します。