スマート工場の土台に、OKIがグループ内で生産改革大賞:スマートファクトリー

OKIは自社グループの生産革新活動について、グループ内で表彰を行う「生産改革大賞」を実施した。今回からサブテーマとして「みえる、つながる、いきる」を置き、将来的なOKIグループ発のスマート工場モデルの土台としていく考えだ。

OKIは2016年12月6日、自社グループの生産革新活動について、それぞれの部門ごとの取り組みを紹介し表彰する「OKIグループ 生産改革大賞」を実施。同大賞は2011年から実施しているが、今回からサブテーマとして「『みえる、つながる、いきる』工場に向けて」を設置し、OKIオリジナルのスマート工場実現に向けた土台としていく方針である。

OKIの生産改革大賞は、OKIグループ内における全世界36の生産拠点や事業本部内でとどまっていた生産革新の成果を水平展開し、事業本部を越えて生産部門の強化を進める狙いで2011年に開始した。

今回は新たにサブテーマとして「『みえる、つながる、いきる』工場に向けて」を設定。OKI 常務執行役員 情報責任者 情報・技術本部長の猪崎哲也氏は「IoTやインダストリー4.0、インダストリアルインターネットなどの流れが生まれるなど、生産領域もIoT時代を迎えることになり、人の力とデジタルを融合してOKIらしいモノづくりの形を作りあげていく。生産改革大賞もその土台の1つとしていきたい」と述べている。

OKIの製造現場は、多品種少量生産の品種が多く「IoTを活用するノウハウとしても一般的な工場と異なる点も多い。こうしたノウハウを抽出していく。実際にここ数年、IoTを取り入れた発表も増えてきた。各工場で事業部や研究開発部門が一体となって取り組むケースも増えている。こうした成功事例を集めて、独自の形を作り上げていきたい」と猪崎氏は述べている。

第6回には8チームが推薦

今回実施した「第6回 OKIグループ生産改革大賞発表会」では、8チームの取り組みが対象となった。具体的な候補は以下の通りである。

- 多品少量生産No.1を実現する、生産支援システムの開発(OKIメカトロシステム工場)

- モーター製造手法改革による原価低減(沖マイクロ技研)

- IoTを活用した情報基盤の構築と工場プロセスの見える化(OKI情報通信沼津工場)

- インダストリ大判プリンタ内製化による生産改革(OKIデータG)

- CSAでガッチリ!! Cycle Sharing Attachment(静岡沖電気)

- リードタイム半減への挑戦(EMS、沖プリンテッドサーキット)

- 次世代小型端末工場への挑戦(OKI情報通信本庄工場)

- 省資源型純水製造システムの実現による水使用量の半減(沖センサデバイス)

この中で、今回最優秀賞を受賞したのは、OKIメカトロシステム工場の「多品少量生産No.1を実現する、生産支援システムの開発」である。同工場では、ATMなどを製造しているが、従来は少量多品種に対応するため独自の「ピックアップシステム」を開発し、利用してきた。これは、LEDやセンサーによりピックアップする部品を作業指示書に合わせて明示する仕組みである。

しかし、さらなる生産革新を進めるためにピックアップシステムの活用領域拡大を計画したものの、新たに適用しようとした現金処理機では少量断続生産のような形になり、従来のピックアップシステムでは、採算が合わないという状況に陥った。そこで新たなピックアップシステムを開発することにした。

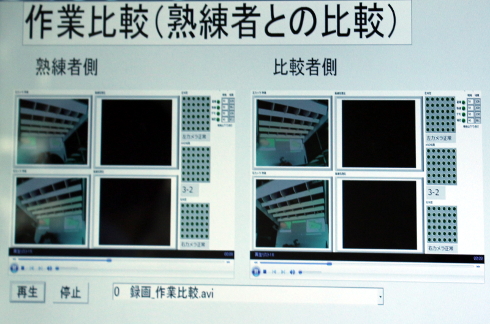

新たに開発したピックアップシステムは、低価格プロジェクターと低価格USBカメラ2個によるステレオ撮影を利用したことで従来システムよりも約4分の1の価格でピックアップシステムを実現。現在、同工場での組み立てライン全てに導入しようと計画を進めているところだという。

その他、同工場ではこのピックアップシステムによって撮影した画像により作業改善を行った。また、工場のスペース効率を改善するために、ピックアップシステムの表と裏に異なる配置の部品を取り付け、従来は2本の生産ラインが必要なところを1本で可能とするような新たな工夫なども行い、これらの取り組みが複合的評価を受け、最優秀賞という結果となった。

OKIでは、これらの取り組みを自社のスマート工場モデルに取り入れるとともに、引き合いがあれば「ニーズ次第で外販なども検討していく」(猪崎氏)としている。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

進撃の国産EMS、沖電気が描く日本型モノづくりの逆襲

進撃の国産EMS、沖電気が描く日本型モノづくりの逆襲

国内工場が逆境に立つ中で“製造現場の強さ”そのものを武器とし、国産EMSとして業績を伸ばしているのが、沖電気工業 EMS事業本部だ。最後発の国産EMSとして成功した秘密はどこにあるのか。また日本型モノづくりの勝ち残る道はどこにあるのか。沖電気工業 常務執行役員 EMS事業本部長の清水光一郎氏に話を聞いた。 OKI鶴岡工場はなぜ1年間で生産効率を抜本的に上げられたのか

OKI鶴岡工場はなぜ1年間で生産効率を抜本的に上げられたのか

プリント配線板を生産していた田中貴金属工業鶴岡工場は2012年10月、沖電気工業の買収によりOKI田中サーキットへと生まれ変わった。同工場は高い技術力を誇り航空・宇宙、防衛関連での実績がある一方で多品種少量生産型のビジネスモデル転換に悩んでいた。しかし、買収後1年でその状況は抜本的に変わった。その舞台裏には何があったのだろうか。OKI田中サーキット 代表取締役社長 野末正仁氏に話を聞いた。 OKIデータが取り組む製品ライフサイクルを考慮した環境配慮設計

OKIデータが取り組む製品ライフサイクルを考慮した環境配慮設計

化学物質管理、CO2排出抑制など、エレクトロニクスメーカーを中心に、製造業に課される環境への責任は大きくなりつつある。メーカーの現場ではどのような取り組みが進められているだろうか。 工場の再生工場か!? 国産EMSのOKIが横河電機 青梅事業所を取得

工場の再生工場か!? 国産EMSのOKIが横河電機 青梅事業所を取得

OKIは、横河電機のプリント配線板生産と基板実装の拠点である横河マニュファクチャリング 青梅事業所を取得することを発表した。 経産省のスマート工場実証事業を日立製作所などが受託

経産省のスマート工場実証事業を日立製作所などが受託

経済産業省が、第4次産業革命に向けた取り組みの1つとして推進するスマート工場の実証事業に対する委託先として、日立製作所、ムラテック情報システム、ミツイワの3社が採択された。 オムロンの“標高10mのIoT”は製造現場を明るく照らすか(前編)

オムロンの“標高10mのIoT”は製造現場を明るく照らすか(前編)

オムロンは「IoT時代のFA」をテーマに記者会見を開催した。インダストリー4.0などIoTの製造現場での活用が進む中、同社の考えるFAの将来像と戦略、またそれを実践する製造現場などを紹介した。前編では同社の考えるIoT戦略について、後編では製造現場におけるIoTの自社実践の様子についてお伝えする。