OKI鶴岡工場はなぜ1年間で生産効率を抜本的に上げられたのか:メイドインジャパンの現場力(1)(1/3 ページ)

プリント配線板を生産していた田中貴金属工業鶴岡工場は2012年10月、沖電気工業の買収によりOKI田中サーキットへと生まれ変わった。同工場は高い技術力を誇り航空・宇宙、防衛関連での実績がある一方で多品種少量生産型のビジネスモデル転換に悩んでいた。しかし、買収後1年でその状況は抜本的に変わった。その舞台裏には何があったのだろうか。OKI田中サーキット 代表取締役社長 野末正仁氏に話を聞いた。

「国内市場の縮小」「生産による差別化要素の減少」「国内コストの高止まり」などから、日本の生産拠点は“リストラ候補”とされる厳しい環境に置かれている。しかし、日本のモノづくり力はいまだに世界で高く評価を受け続けており、“国内生産による差別化”を強みとする生産拠点も数多く存在する。今回開始した連載「メイドインジャパンの現場力」では、日本ならではの強みを発揮し、世界に存在感を発揮する日本の生産現場に焦点を当て、その強さを探る。

第1回となる今回は、沖電気工業の買収をきっかけに、高度な技術力と高い生産効率を併せ持つ“優良工場”へと進化を遂げたOKI田中サーキットを取り上げる。

航空・宇宙産業にも選ばれるモノづくりのちから

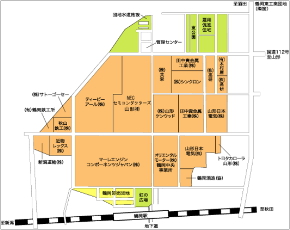

山形県西部、日本海に面する庄内平野は、日本有数の米どころでありながら、電子機器産業の先進工業地帯でもある。戦後から多くの企業が誘致され、それに関連する事業者が発展してきた。OKI田中サーキット(以下、OTC)の鶴岡工場も、そのうちの1つである鶴岡中央工業団地にある。

OTC鶴岡工場が請け負うのは、主に産業用のプリント基板や各種電子装置だ。大量生産の民生機器と違い、少量で多工程になるものが多い。これらをジャストインタイム(JIT)でさばくため、工場内に並ぶ機械も多種多様になる。それも大型多機能のものが多いが、工場内は整然としており、グリーンを基調とした床にはちり1つ落ちていないという印象だ。

約2万m2の敷地に5棟の建屋が並び、穴開けなどの切削加工から、基板のパターン焼付け、銅箔のエッチング・めっき、内層、成型などさまざまな加工、検査、梱包までを一気通貫で行う。製造の受託だけではなく、設計や解析参加する製品や、製品の評価のみ請け負うこともある。

通信機器、計測機器、医療用機器などの他、航空・宇宙、防衛関連など「故障が許されない」機器や、社会インフラ、半導体回りなど、より高い信頼性、精密さが求められる製品も扱っている。ISO9001/14001や、防衛省、JAXAの認証も取得しており、その技術力の高さはお墨付きだ。顧客によっては複数の委託先に製造の打診をすることがあるが、「この設計を実現できたのはOTCだけだった」といわれることもあるほどだという。

従業員数は300人余で、社長の野末氏を除きほぼ全てが田中貴金属工業時代からのたたき上げの技術者たちだ。顧客などの工場見学も随時受け入れているが、作業者たちのあいさつも明るく活気にあふれている。

得意分野を生かして事業・雇用継承

田中貴金属工業では1970年代から基板製造を行ってきた。鶴岡工場が設立されたのは、1980年。それまでは名古屋で行っていた同事業を、鶴岡に取得した工場用地へと移転させた。その後高度経済成長期の需要に応える中で、大型・高多層のハイエンド基板づくりに注力してきた。しかし、ここ最近国内のプリント配線基板産業は縮小傾向にあり、事業の構造変革を進める必要に迫られていた。

一方で2002年からEMS事業に取り組み始めた沖電気工業(以下、OKI)は「Advanced - M&EMS」として独自のノウハウを生かした事業展開を行う。携帯電話端末などの民生機器は手掛けず、産業用のハイエンド危機に狙いを絞ることで競争力をつけ、成長を続けてきた(関連記事:進撃の国産EMS、沖電気が描く日本型モノづくりの逆襲)。通信機器から、産業機器、計測機器、医療機器などへと業態を広げる中で高い技術力を持つ生産拠点の拡充が求められる状況になっていた。

これらが一致し、2012年10月にOKIが田中貴金属工業から鶴岡工場およびプリント配線板事業を買収。田中貴金属が鶴岡工場を独立させたのちに、OKI田中サーキットとして新会社を設立し、OKIが新会社の80%の株式を取得する形で譲渡された。従業員全員の雇用は維持し、EMS事業本部に組み込まれ、そのままプリント配線板の生産を続けている。

Copyright © ITmedia, Inc. All Rights Reserved.