JVCケンウッドが痛感した3Dプリンタの量産活用における難しさと解決への筋道:HP デジタルマニュファクチャリング サミット(3/3 ページ)

日本HP主催「HP デジタルマニュファクチャリング サミット 〜3Dプリンターによる、ものづくりのデジタル革新〜」において、JVCケンウッドは「JVCケンウッドが推進するデジタルマニュファクチャリングの取り組み」をテーマに講演を行った。

3Dプリンタの量産活用の取り組みで痛感したこと

こうした取り組みを通じ、痛感したこととして、久家氏は「消極的な設計者の存在」「トップダウンで進めることの重要性」「サービスパーツの難しさ」「実験の大切さ」を挙げる。

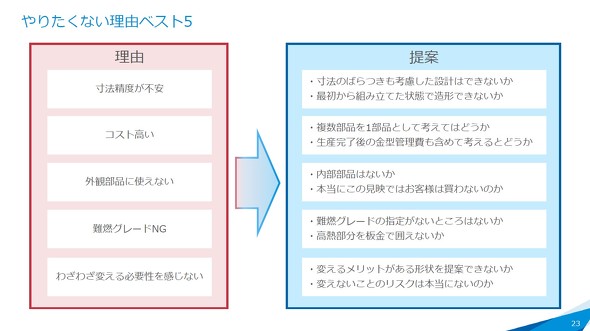

HP Jet Fusionシリーズの導入、活用に関して、社内の理解を得ようと設計者とディスカッションをすると、「新しいモノは不安だからやりたくない」と言ってくる人たちが必ずいるという。その理由についてさらに突っ込んで聞いてみると、「寸法精度が不安」「コストが高い」「外観部品に使えない」「難燃グレードがNG」「わざわざ変える必要性を感じない」といった声が上がってきたそうだ。

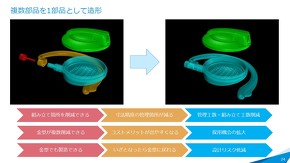

このようなネガティブな声に対し、久家氏はその不安に対する解決策の提案を1つ1つ行い、理解を得る活動に努めたという。例えば、寸法精度が不安といった声に対しては、「4つのパーツで構成されていたものを、3Dプリンタなら2つにできる。寸法精度や公差は組み立てるから必要になってくる。3Dプリンタで一体成形してしまえば、組み立て箇所が減り、寸法精度の管理工数や組み立て工数が削減できる」といった具合に説得。部品点数が減れば金型も減り、コストメリットが出しやすくなる。さらに、「もともと金型で作っていたものに対して、3Dプリンタを適用するケースでは、最悪、金型に戻すといったリスク回避もできる。こういう回避策を用意してあげることも設計者の説得には重要だ」と久家氏は説明する。

また、トップダウンの重要性については、「JVCケンウッドの場合」(久家氏)と前置きした上で、「過去、設計者向けに3Dプリンタの量産活用に関する社内セミナーを実施したが話が全く進まなかった。それではと経営層、企画、デザイナーを対象に講演会を実施したところ、翌週には活用の話が舞い込んできた」と久家氏。先に挙げた企業課題に直面している経営層に対し、3Dプリンタの活用メリットを説明することで、「これは課題解決に役立つツールだ」とすぐに認識してくれるという。「技術課題の解決というアプローチであれば、ボトムアップが本来正しいアクションなのかもしれない」(久家氏)としながらも、トップダウンは非常に良く効いたという。

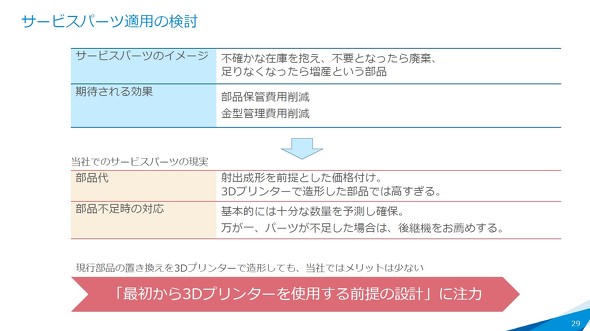

3Dプリンタの量産活用の目的の1つに、サービスパーツの製造があったが、ここにも壁があった。3Dプリンタでサービスパーツを製造することで、金型管理や部品保管にかかるコストを大幅に削減できる。しかし、3Dプリンタは材料費が高いこともあり、部品代として消費者に負担を強いる場合、従来の射出成形を前提とした値付けと比較してどうしても(3Dプリンタ製のサービスパーツは)高額になってしまう。また、部品の在庫に関しても基本的には十分な在庫を確保しており、万一、不足してしまっても後継機を紹介することで回避できるだろうという判断から、「現行部品の置き換えで3Dプリンタを活用するには(JVCケンウッドの場合)メリットが少ない」という結論に至ってしまったという。

「こうした傾向は特に民生品に強い。では、どうすればサービスパーツの製造に3Dプリンタを活用できるか。それは最初から3Dプリンタで作ることを前提とした設計でモノづくりを進めるしかない。そうなれば当然、サービスパーツも3Dプリンタで作ることになるからだ。サービスパーツにおける金型管理や部品保管のコスト削減効果を得るための近道は、はじめから3Dプリンタを活用することだ」(久家氏)

また、いつどんな相談が来るか分からないし、現場の不安解消につながる糸口を見つける意味でも、「とにかく気になることは実験すべきだ」と久家氏は語る。講演では塗装した造形物にレーザー刻印したサンプルや樹脂型への適用例を紹介。「何がどう転んで使えるか分からない。実験を通じて、いろいろなノウハウをため込んでおくことを強くオススメしたい」(久家氏)。

今後クリアすべき3つの課題

最後に、これからさらにクリアすべき課題として、信頼性、保証、設計の3つを掲げる。

信頼性に関しては、3Dプリンタ造形部品を想定した信頼性試験の重要性に言及し、「できれば個々の企業が取り組むのではなく、業界標準として策定していく必要がある」と久家氏は述べる。また、保証についても「そもそも工法が変わることになるので、従来と同じ出荷検査や保証でよいのだろうか?」(久家氏)と来場者に投げ掛けた。そして、設計に関しては「せっかく3Dプリンタでモノを作るのであれば、3Dプリンタの特性を生かしたものを作らなければ価値が半減してしまう。DfAM(Design for Additive Manufacturing)について学ぶ必要がある」(久家氏)と述べ、必要に応じて、第三者の協力を仰ぎながら業界全体で課題解決に取り組むべきだと訴えた。

久家氏は「3Dプリンタの話題は欧米から発信されるものが多い。ここで挙げた課題を皆で解決し、日本から世界が驚くような(3Dプリンタ活用に関する)ニュースを発信していけたらと思う。そのためにもわれわれ自身、業界全体を盛り上げる努力をしていきたい」と述べ、講演を締めくくった。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

後発でも勝負できる! HPの3Dプリンティング事業が目指すもの

後発でも勝負できる! HPの3Dプリンティング事業が目指すもの

参入から数年、同社の3Dプリンティング事業は今どのような状況にあるのだろうか。HP Jet Fusionの優位性、新シリーズの特長、そして金属3Dプリンタへの取り組みについて、日本HP 3Dプリンティング事業部 事業部長の秋山仁氏に話を聞いた。 日本HP、大量生産向け/フルカラー造形対応の3Dプリンタ新シリーズを投入

日本HP、大量生産向け/フルカラー造形対応の3Dプリンタ新シリーズを投入

日本HPは、3Dプリンタの新シリーズを発表した。造形スピードを大幅に向上した大量生産向けの「HP Jet Fusion 5200」と、フルカラー、白色モデルが造形可能な「HP Jet Fusion 500」の2シリーズだ。 DMG森精機が示す金属3Dプリンティング“3つの使い道”

DMG森精機が示す金属3Dプリンティング“3つの使い道”

「Formnext Forum Tokyo AM業界セミナー/交流会」において、DMG森精機 開発カンパニー レーザ光学部 部長の近藤昌樹氏が登壇。「AM導入によるモノづくり改革」をテーマに講演を行った。 いまさら聞けない 3Dプリンタ入門

いまさら聞けない 3Dプリンタ入門

「3Dプリンタ」とは何ですか? と人にたずねられたとき、あなたは正しく説明できますか。本稿では、今話題の3Dプリンタについて、誕生の歴史から、種類や方式、取り巻く環境、将来性などを分かりやすく解説します。 3Dプリンタは臨界点を突破したのか

3Dプリンタは臨界点を突破したのか

新たなモノづくりの姿を示す象徴として「3Dプリンタ」は大きなムーブメントを巻き起こしている。しかし、3Dプリンタそのものは既に1980年代からある技術で過去には夢を追いつつも突破できない壁があった。かつての研究の最前線から今のムーブメントはどう見えるのか。東大名誉教授で現在は世界最大のEMSフォックスコンの顧問も務める中川威雄氏に話を聞いた。 「単なる試作機器や製造設備で終わらせないためには?」――今、求められる3Dプリンタの真価と進化

「単なる試作機器や製造設備で終わらせないためには?」――今、求められる3Dプリンタの真価と進化

作られるモノ(対象)のイメージを変えないまま、従来通り、試作機器や製造設備として使っているだけでは、3Dプリンタの可能性はこれ以上広がらない。特に“カタチ”のプリントだけでなく、ITとも連動する“機能”のプリントへ歩みを進めなければ先はない。3Dプリンタブームが落ち着きを見せ、一般消費者も過度な期待から冷静な目で今後の動向を見守っている。こうした現状の中、慶應義塾大学 環境情報学部 准教授の田中浩也氏は、3Dプリンタ/3Dデータの新たな利活用に向けた、次なる取り組みを着々と始めている。