“暮らしアップデート”の基盤担うパナソニック電材事業、そのモノづくり力(後編):スマート工場最前線(4/4 ページ)

“暮らしアップデート業”を掲げるパナソニックだが、その基盤を担うと見られているのが電設資材事業である。後編では電路機器の中核工場であるパナソニックスイッチギアシステム 瀬戸工場のモノづくり力について紹介する。

IT化による組み立て生産の効率化

3つ目が組み立て生産におけるIT活用による効率化である。先述した通り住宅用分電盤は約3万6000品番あり、少量多品種生産が求められている。これらを人手により全て管理し、ミスなく組み立て製造を行うのは非常に難しいものがある。加えて、熟練技術者の不足や人手不足などの問題もあり、一般技術者でも習得期間ができる限り短く組み立て生産が行える仕組み作りが求められていた。矢尾氏は「スマートコスモなど住宅用分電盤でも高度な製品群が増えてきており、これらに対応するためにも、IT化による支援は必要だと考えた」と述べている。

そこで、2017年頃から製造現場でのIT化を加速。現場の端末としては、タブレット端末やバーコードリーダーを導入した他、トレーサビリティー管理システム、画像検査機、稼働管理システムなどの導入を次々に行っていった。

これらにより使用する部品のピッキングなどをバーコード端末による認識と管理システムによりミスなく行えるようになった他、稼働状況などを従来は手書きや人手で入力していたのを完全に自動化できた。作業指示などはタブレットで表示されリアルタイムで更新されるために、さまざまな作業を柔軟に行えるようになった。タブレット端末は現在約30台を製造ライン内に配布しているという。

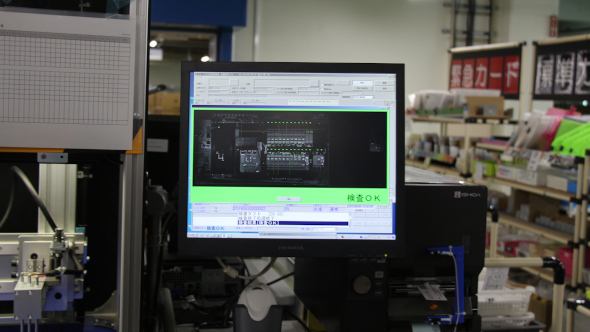

組み立て後の検査についても画像検査機により自動化を実現。さらに、目視検査でもタブレット端末に支援情報を出すなど、ITにより現場を徹底支援することで効率化を実現している。

これらの取り組みにより「組み立て作業の習熟には従来は1年程度必要だったが、これらのシステムが導入されたことで、1カ月でベテラン作業員と変わらない作業が行えるようになった」(パナソニック)と効果について語っている。加えて「生産性についても約20%向上しており、さまざまなところで効果を生み出すことができている(矢尾氏)と語っている。

保全活動のIT支援を

今後については、これらの現場のIT化による支援を強化していく方針。組み立て工程でのさらなるIT活用なども進めていくが今後は自動化ラインなどの設備保全をITで効率化する取り組みを進める計画だとする。

「コンパクトブレーカーにおける自動化ラインの設備および稼働データなどは現在も取得しているが、これらに対する『保全カルテ』などは人手で記入している。これらをできる限りITにより自動化でき保全の高度化に取り組んでいきたい」(パナソニック)と今後の取り組みについて語っている。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

“暮らしアップデート”の基盤担うパナソニック電材事業、そのモノづくり力(前編)

“暮らしアップデート”の基盤担うパナソニック電材事業、そのモノづくり力(前編)

“暮らしアップデート業”を掲げるパナソニックだが、その基盤を担うと見られているのが電設資材事業である。その戦略と、中核工場である瀬戸工場のモノづくり力を前後編に分けて紹介する。 モノづくりをアジャイル型に、パナソニックの新モノづくりビジョン

モノづくりをアジャイル型に、パナソニックの新モノづくりビジョン

パナソニックは2018年7月20日、技術セミナーを開催し100周年に際し新たに定めた「モノづくりビジョン」について説明した。 工場自動化のホワイトスペースを狙え、主戦場は「搬送」と「検査」か

工場自動化のホワイトスペースを狙え、主戦場は「搬送」と「検査」か

労働力不足が加速する中、人手がかかる作業を低減し省力化を目的とした「自動化」への関心が高まっている。製造現場では以前から「自動化」が進んでいるが、2019年は従来の空白地域の自動化が大きく加速する見込みだ。具体的には「搬送」と「検査」の自動化が広がる。 自律するスマート工場実現に向け、IoTプラットフォーム連携が加速へ

自律するスマート工場実現に向け、IoTプラットフォーム連携が加速へ

製造業のIoT活用はスマート工場実現に向けた取り組みが活発化している。多くの企業が「見える化」には取り組むが、その先に進むために必要なIoT基盤などではさまざまなサービスが乱立しており、迷うケースも多い。ただ、これらのプラットフォームは今後、連携が進む見込みだ。 見えてきたスマート工場化の正解例、少しだけ(そもそも編)

見えてきたスマート工場化の正解例、少しだけ(そもそも編)

製造業の産業構造を大きく変えるといわれている「第4次産業革命」。本連載では、第4次産業革命で起きていることや、必要となることについて、話題になったトピックなどに応じて解説します。第28回となる今回は、スマート工場化において見えてきた正解例について前提となる話を少しだけまとめてみます。 スマートファクトリーはエッジリッチが鮮明化、カギは「意味あるデータ」

スマートファクトリーはエッジリッチが鮮明化、カギは「意味あるデータ」

2017年はスマートファクトリー化への取り組みが大きく加速し、実導入レベルでの動きが大きく広がった1年となった。現実的な運用と成果を考えた際にあらためて注目されたのが「エッジリッチ」「エッジヘビー」の重要性である。2018年はAIを含めたエッジ領域の強化がさらに進む見込みだ。 いまさら聞けない「マスカスタマイゼーション」

いまさら聞けない「マスカスタマイゼーション」

IoT(モノのインターネット)活用などで実現するスマートファクトリーの理想像とされる「マスカスタマイゼーション」。このマスカスタマイゼーションとは何かを5分で分かるように簡単に分かりやすく解説します。