複雑化するトイレの構造、TOTOの現場はいかに歩留まりを向上させたか:メイドインジャパンの現場力(27)(2/2 ページ)

インテルは2019年7月2日、プライベートイベント「製造業の『現場力』革新フォーラム」を開催。同イベントでは、これら製造業の現場が抱える課題に対してテクノロジーを通じて解決へ取り組む企業、団体の活動が紹介された。本稿では、TOTOが取り組む「現場力」と「品質向上」の施策について紹介する。

IoT導入とPDCAの実行で過去最高の生産歩留まりを達成

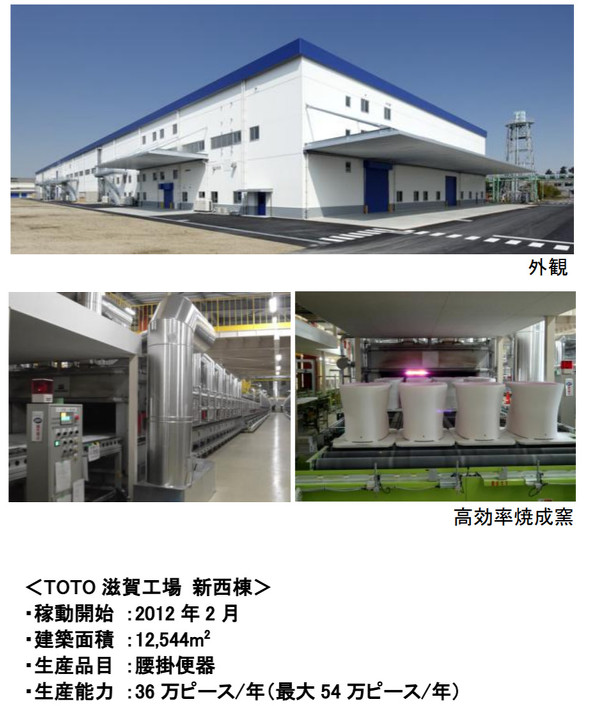

そこで同社は滋賀工場(滋賀県湖南市)において、IoTによる製造データの取得、データ可視化、不良要因の分析を開始した。滋賀工場は2012年に稼働開始した新型工場で、年間60万個の衛生陶器を生産する拠点となる。生産設備はほぼ自動化されている。今回の取り組みでは、製品個体ごとに数百項目もの工程データを取得し、品質情報と紐づけてクラウドへ保存、分析するシステムを構築。分析にはBI(ビジネスインテリジェンス)ツールを用い、現場による自前の分析作業に対応させている。

分析では、日々の生産KPIや不良発生など約30のレポートを作成している。上田氏は分析の実施例として、決定木を用いた不良要因の特定と打ち手検討、クラスター分析を用いた製造条件の異常値検出、ランダムフォレストを用いた品質影響因子の可視化と最適範囲決定などを紹介した。

現在、同社では国内4工場全てで生産現場のデータ活用を進める。データ活用によって、歩留まり安定を目的とした「日々の生産活動による短期的PDCA」と、歩留まりの向上を目指した「製造条件最適化に向けた中期的PDCA」の両面から現場のカイゼン活動を推進している。この活動により、「滋賀工場ではPDCAサイクル開始後半年で過去最高の歩留まりを達成した」(上田氏)とし、「製品形状が複雑になる中で過去最高の歩留まりを達成したことは、社内のIoTに対する期待の高まりにつながった」と胸を張る。

同社は衛生陶器工場以外の生産部門についてもデータ分析展開を目指し、全社の生産技術者向けに社内セミナーを実施しているとする。また、現在は電話などオフラインで実施している海外工場の不良対応も、今後データ分析による一括可視化、分析に対応させる方針だ。

上田氏はエッジコンピューティングについても導入を検討していると明かし、「クラウド活用によって理想的な製造条件の把握が進められたので、これからはエッジコンピューティングにより生産設備の自動制御も目指したい」と展望を述べた。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

IoTトイレが乗っ取られたら漏れる、あの情報――TOTOとNTTコムらの実証実験

IoTトイレが乗っ取られたら漏れる、あの情報――TOTOとNTTコムらの実証実験

NTTコミュニケーションズは総務省より受託したIoTセキュリティ基盤の実証実験におけるテーマの1つである「スマートホーム」に関する成果視察会をTOTO 茅ケ崎工場で開催。実機を使用してIoTトイレの乗っ取り対応のデモを披露した。あの情報も漏れる恐れがある。 「ものづくり白書」先進事例に見る、日本の製造業が飛躍するためのカギ

「ものづくり白書」先進事例に見る、日本の製造業が飛躍するためのカギ

日本のモノづくりの現状を示す「ものづくり白書」では、日本の製造業独自の強みを示すとともに、固有の弱みがあることを明らかにしている。本稿ではモノづくり産業が直面する課題や今後の展望について、実際の事例を踏まえながら紹介する。 これぞ現場のIoT、RRIが中堅中小企業のIoT活用事例公開

これぞ現場のIoT、RRIが中堅中小企業のIoT活用事例公開

経産省などが主導するロボット革命イニシアティブ協議会(RRI)が募集していた「第1回 中堅・中小製造業のIoT活用事例」の結果がこのほど発表され、約40件の事例が認定された。 衛生陶器の製造現場をIoTで革新するシステム

衛生陶器の製造現場をIoTで革新するシステム

富士通は、TOTOベトナムの工場で衛生陶器の生産効率を向上させるシステムを開発した。全工程の生産状況や品質情報を可視化し、タブレットに検査結果や不具合を登録。それらのデータを活用することで製造プロセス改善に役立てる。 IoTをモノづくりでどう使う? OKIが自社事例を公開

IoTをモノづくりでどう使う? OKIが自社事例を公開

OKIは、ITを活用したモノづくりの成果を紹介する「OKI Styleセミナー2017 in 東京」を開催。モノづくりにおけるIoT活用の事例などを紹介した。 中小製造業のIoT活用は難しくない!? 先行する3社はなぜ実現できたのか

中小製造業のIoT活用は難しくない!? 先行する3社はなぜ実現できたのか

「AWS Summit Tokyo 2018」において、IoTやAIの活用で先進的な取り組みを進めている3社の中小製造業が登壇する講演が行われた。武州工業、旭鉄工、IBUKIが自社の取り組みを紹介するとともに、どのようにすればIoT/AI活用を進められるかについて意見を交わした。