夢の材料“CMC”は機械を変えるか、実用化を推進する東京工科大学:材料技術

東京工科大学は2018年11月29日、東京都内で「東京工科大学CMCセンター設立記念シンポジウム『CMCが拓く日本の航空機産業の未来』」を開催し、CMC(セラミック基複合材料:Ceramic Matrix Composites)研究における同大学の取り組みを紹介した。

東京工科大学は2018年11月29日、東京都内で「東京工科大学CMCセンター設立記念シンポジウム『CMCが拓く日本の航空機産業の未来』」を開催した。同シンポジウムでは、CMC(セラミック基複合材料:Ceramic Matrix Composites)研究における同大学の取り組みや、ジェットエンジンメーカーによるCMCの採用状況などを紹介した。

夢の耐熱材料となるCMC、日本は競争力を保てるか

基調講演では、東京工科大学CMCセンター長の香川豊氏が登壇し、CMCの概要と同センターにおける研究方針やテーマについて概説した。

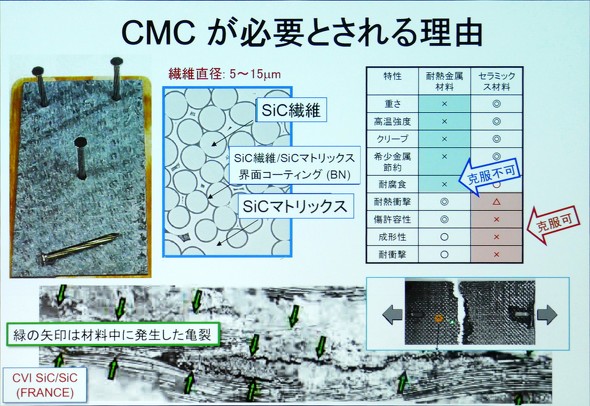

CMCはセラミック繊維をセラミックマトリックス(母材)と複合化した材料。耐熱金属材料の課題であった高温強度や質量、モノリシックセラミックの課題であった脆(ぜい)性破壊や傷許容性などを一挙に解決できる材料として期待されている。

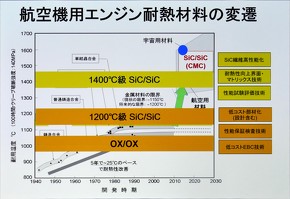

航空機エンジンを含むガスタービンは、タービン入口温度を高く設定することで熱効率が高まる。よって、現在用いられている耐熱金属材料よりも高い耐用温度を持つCMCの採用が進めば、エンジン推力の向上や燃料消費率の低減、軽量化などが実現できる。その他、原子力用燃料棒、自動車や航空機用ブレーキ部品などでの採用も検討されている。

工業利用されるCMCを構成材で分類すると、非酸化物系と酸化物系に大別される。非酸化物系では、自動車用ブレーキローターなどに用いられる炭素繊維強化SiC(炭化ケイ素)マトリックス複合材料(炭素繊維/SiC)と、航空機エンジンなどで採用され高い耐用温度が期待できるSiC繊維強化SiCマトリックス複合材料(SiC/SiC)が主要な材料となる。

特に、SiC繊維は1975年に東北大学で生まれた技術で、日本企業がグローバルで多くのシェアを獲得する高機能材料としても注目を集めている。代表的なSiC繊維製品は、宇部興産の「チラノ繊維」や日本カーボンの「ニカロン」などだ。

また、酸化物系(OX/OX)ではムライト繊維強化Al2O3(アルミナ)マトリックス複合材料やAl2O3繊維強化Al2O3マトリックス複合材料などが挙げられ、耐用温度が1000℃程度の自動車や航空機エンジン部品としての活用が検討されている。

ここで、香川氏は航空機エンジン耐熱材料の歴史について振り返り、1940年代の鋳造合金から少しずつ耐用温度を伸ばしてきたが1990年代より理論上の限界に近付いてきたことを説明し、「耐熱金属材料は1150℃程度までしか成り立たない」(香川氏)とする。航空機エンジンで用いられるCMCでは、OX/OXで1000℃程度、SiC/SiCで1200℃級と1400℃級の耐用温度が期待されているが、その実現には部材や耐環境コーティング(EBC)の低コスト化、性能検査技術の確立などといった解決すべき課題が複数存在する。

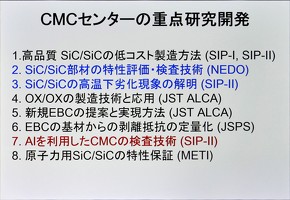

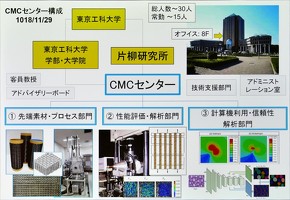

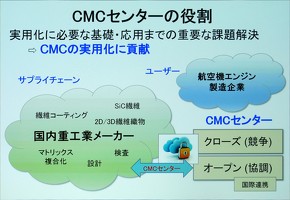

CMCセンターでは、「先端素材・プロセス部門」「性能評価・解析部門」「計算機利用・信頼性解析部門」のグループで構成され、実用化に向けた課題解決を基礎と応用領域の両面から研究を行う。また、CMCに関する知の中心地として共同研究などを通じてサプライチェーンの構築も担うとする。

香川氏は「検査技術などは国際連携によるオープンな場で協調して研究を行いつつも、特定の領域ではクローズド環境で競争的に研究を行う」と同センターの運営方針を示した。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

従来比6万倍の速さで自己修復するセラミックス、人間の骨と同じ治り方だった

従来比6万倍の速さで自己修復するセラミックス、人間の骨と同じ治り方だった

物質・材料研究機構は、自己修復するセラミックスの修復速度が最速で従来比6万倍になり、発生した亀裂を1分で修復できる技術を開発。航空機エンジンのタービンなどに用いられている金属材料をセラミックスに代替でき、大幅な軽量化によるCO2排出量の削減につなげられるという。その修復プロセスは、人間の骨と同じだった。 シーメンスが積層造形サービスをプラットフォーム展開「出力の試行錯誤は不要」

シーメンスが積層造形サービスをプラットフォーム展開「出力の試行錯誤は不要」

シーメンスPLMソフトウェアは、米国ボストンで開催したプレス・アナリスト向けイベント「Siemens Industry Analyst Conference 2018」において、積層造形関連の取り組みについて説明した。 CFRPは「扱いが難しいナマモノ」、量販モデルでの採用はトヨタも苦戦

CFRPは「扱いが難しいナマモノ」、量販モデルでの採用はトヨタも苦戦

トヨタ自動車は、CFRP(炭素繊維強化プラスチック)をプラグインハイブリッド車「プリウスPHV」の新モデルに採用した。「大量生産でもCFRP部品の品質を確保するノウハウが蓄積できた。他の部位でCFRPを採用しても量産に対応できるだろう」(同社)といえるまでの苦労とは。 軽量化技術の最前線、樹脂より強い接着剤やバッテリー守る発泡材

軽量化技術の最前線、樹脂より強い接着剤やバッテリー守る発泡材

2018年5月23〜25日に開催された「人とくるまのテクノロジー展 2018 横浜」では、素材・材料メーカーも積極的な提案を行った。その中から、「軽量化」にフォーカスして、取り組みのトレンドをレポートする。 ガラス繊維強化樹脂の板ばねが年産35万個、「繊維強化複合材は大量生産できる」

ガラス繊維強化樹脂の板ばねが年産35万個、「繊維強化複合材は大量生産できる」

ヘンケルジャパンは、自動車向けに繊維強化複合材と接着剤の技術サポートを行う拠点「コンポジットラボ」を横浜市磯子区に開設した。バッテリーの重量を相殺するために特に軽量化が求められる電気自動車を中心に繊維強化複合材の需要が拡大し、用途は車体骨格から足回りまで広がると見込む。 炭素繊維強化プラスチックの世界市場、自動車用で熱可塑性が急成長へ

炭素繊維強化プラスチックの世界市場、自動車用で熱可塑性が急成長へ

富士経済は、2030年までの炭素繊維複合材料の市場見通しを発表した。市場規模は2015年比4倍の4兆9058億円に拡大する。熱硬化性の炭素繊維強化プラスチックが9割以上を占めるが、炭素繊維強化熱可塑性プラスチックが自動車向けを中心に大きく伸長する。