ガラス繊維強化樹脂の板ばねが年産35万個、「繊維強化複合材は大量生産できる」:材料技術(1/2 ページ)

ヘンケルジャパンは、自動車向けに繊維強化複合材と接着剤の技術サポートを行う拠点「コンポジットラボ」を横浜市磯子区に開設した。バッテリーの重量を相殺するために特に軽量化が求められる電気自動車を中心に繊維強化複合材の需要が拡大し、用途は車体骨格から足回りまで広がると見込む。

ヘンケルジャパンは2017年7月20日、自動車向けに繊維強化複合材と接着剤の技術サポートを行う拠点「コンポジットラボ」を横浜市磯子区に開設したと発表した。コンポジットラボは2016年6月にドイツに開設して以来、グローバルで2カ所目となり、日本を含むアジア全域の自動車関連企業に対応する役割を担う。

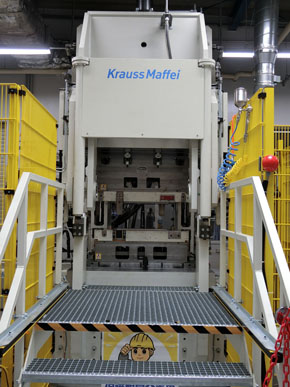

新設した横浜市のコンポジットラボでは、型締め力380トンの成型機を含む高圧樹脂トランスファー成型システムで試作に対応する他、機械物性や粘弾性の測定、塩水や化学物質に対する環境試験なども実施。耐衝撃性試験の設備も導入予定だ。

バッテリーの重量を相殺するために特に軽量化が求められる電気自動車を中心に繊維強化複合材の需要が拡大し、用途は車体骨格から足回りまで広がると見込むヘンケル。2017年7月19日に開催された記者向けの説明会で、繊維強化複合材の取り組みを聞いた。

年産35万個、繊維強化複合材の自動車部品

2015年に全面改良したVolvo Cars(ボルボ)の「XC90」や、その後続けて発表された「S90」「V90」。新開発のプラットフォーム「SPA(Scalable Product Architecture)」を採用しているモデルだ。乗用車としては珍しく、リーフスプリング(板ばね)が使われている。

この板ばねはガラス繊維強化プラスチック(GFRP)製で、従来モデル比4.5kgの軽量化に貢献する。さらに、NVH(ノイズ・振動・ハーシュネス)を低減するとともに、従来のサスペンションより小型化できることから荷室の拡大にもつながった。

GFRP製板ばねのサイクルタイムは30秒で、生産は完全に自動化しているという。ボルボの複数モデルで採用が進み、年間生産量は35万7000個に上る大量生産の事例だ。ボルボに部品を供給するのはサプライヤーのBENTELER-SGL(ベンテラーエスジーエル)で、ヘンケルは繊維にしみこませる樹脂(マトリックス樹脂)のポリウレタンと、生産プロセスのノウハウを提供した。

このポリウレタンは低粘度で注入時間が短く、硬化速度が速いため、サイクルタイムを短縮できた。ベンテラーエスジーエルとヘンケルは、Daimler(ダイムラー)向けにも繊維強化複合材製の板ばねを供給している。

コンポジットラボを通じて、ボルボのような繊維強化複合材の採用を増やしていきたい考えだ。ヘンケルでは足回り向け以外にも、車体骨格向けに剛性(破壊靭性)と使用可能温度を向上させたタイプのポリウレタンや、200℃まで使用可能なエポキシといったマトリックス樹脂をそろえており、自動車メーカーやサプライヤーの要求に柔軟に応える。いずれも一般的な繊維強化複合材の原料となる樹脂よりも破壊靭性が高い。高温対応のエポキシはブレーキからの熱にさらされるホイールにも使えるとしており、「2018年にも大量生産での採用事例を発表できそうだ」(ヘンケル 自動車用コンポジットプロジェクト統括マネジャーのフランク・カーステン氏)。

Copyright © ITmedia, Inc. All Rights Reserved.