多品種少量生産を限りなく自動化に近づけるオムロン綾部工場の取り組み:オムロン 綾部工場レポート(後編)(4/4 ページ)

オムロンはモノづくり革新コンセプト「i-Automation」のモデル工場である京都府の綾部工場を公開。本稿では新たなモノづくりの実現に向け、自社実践を行う綾部工場での現場の取り組みをお伝えする。

現在進行形で取り組む「知能化」

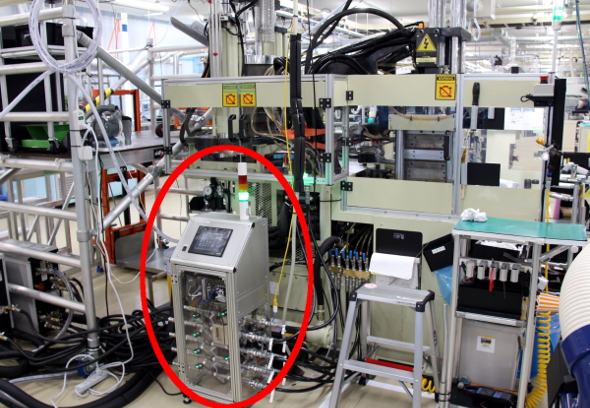

これらの既に成果が生まれつつある「intelligent(知能化)」などに対し、現在進行形で新たな取り組みなども進めている。1つが、スマート流量センサーを活用した機器の予知保全である。射出成形機の状態によって冷却水の流量と温度が変化することから、その情報を分析することで、射出成形機の故障予知を行うというものである。現在予期せぬ停止時間が月450分程度あるとするが、これをゼロにすることを目指している。

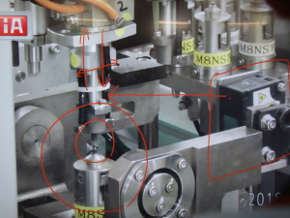

近接センサーによる位置ずれを抑えた品質向上

近接センサーの製造ラインでは、同センサーを用いて、巻き線を設置した位置ずれを抑え品質向上を実現する取り組みも行っている。ロボットによる配置のずれが品質に影響することが分かったことから、近接センサーで情報を把握し、ずれ幅が一定レベルに達すると保全を行うという仕組みだ。これによりチョコ停の削減を目指している。

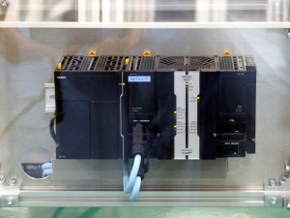

複数工程をAIにより多次元に理解し予防保全

同社のAIコントローラーを使い、現場での多次元項目の分析により、総合的な生産性向上に取り組んでいるのが投光用モジュールのアライメントの製造工程である。ここでは、定期的な保全を実施してきたが突発的な故障や過剰保全が発生しており、これらを抜本的に解決する取り組みを行っている。

具体的には、シリンダー、ボールねじ、吸着ハンドの3つの情報を監視し、これらをAIコントローラーで多次元的に分析することで、予防保全を行うというものだ。「工場では複数の製造装置が組み合わさって工程を作っており、要因は個々の機器だけではない可能性がある。これらを現場で分析できるようにする」(説明員)としている。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

オムロンが描く“現場”の力を最大化する自動化

オムロンが描く“現場”の力を最大化する自動化

オムロンは2018年8月28日、同社のモノづくり革新コンセプト「i-Automation(アイオートメーション)」への取り組みを紹介するととともに、そのモデル工場である京都府の綾部工場での自社実践の様子を紹介した。本稿では前編で「i-Automation」を中心としたオムロンのFA戦略の概要をまとめ、後編で自社実践を行う綾部工場での現場の取り組みをお伝えする。 オムロンが描くスマート工場の将来像と3つの独自性

オムロンが描くスマート工場の将来像と3つの独自性

IoTによるスマートファクトリー化が大きな注目を集める中、豊富な制御技術製品群に加えオープン化対応やM&Aなどを通じ力を蓄えてきたのがオムロンだ。制御技術と情報技術の融合が加速する中、オムロンは何を考え、どの方向に進むのか。オムロン 執行役員副社長 インダストリアルオートメーションビジネスカンパニー社長の宮永裕氏に戦略を聞いた。 「世界で最も現実的なインダストリー4.0」を目指すオムロンの勝算(後編)

「世界で最も現実的なインダストリー4.0」を目指すオムロンの勝算(後編)

オムロンはFA事業戦略を発表し、同社が考えるモノづくり革新のコンセプト「i-Automation」について紹介するとともに、これらのコンセプトを実践している同社草津工場の取り組みを紹介した。後編ではオムロン草津工場におけるIoT活用の実践の様子をお伝えする。 スマートファクトリー化で進む“モノづくり”の融合

スマートファクトリー化で進む“モノづくり”の融合

製造業の産業構造を大きく変えるといわれている「第4次産業革命」。本連載では、第4次産業革命で起きていることや、必要となることについて、話題になったトピックなどに応じて解説していきます。第22回となる今回は「スマートファクトリー化で進む“モノづくり”の融合」をテーマに、製造と設計の変化について説明します。 スマートファクトリーはエッジリッチが鮮明化、カギは「意味あるデータ」

スマートファクトリーはエッジリッチが鮮明化、カギは「意味あるデータ」

2017年はスマートファクトリー化への取り組みが大きく加速し、実導入レベルでの動きが大きく広がった1年となった。現実的な運用と成果を考えた際にあらためて注目されたのが「エッジリッチ」「エッジヘビー」の重要性である。2018年はAIを含めたエッジ領域の強化がさらに進む見込みだ。 スマートファクトリーがいよいよ現実解へ、期待される「見える化」の先

スマートファクトリーがいよいよ現実解へ、期待される「見える化」の先

ドイツのインダストリー4.0がきっかけとなり関心が高まった、IoTを活用したスマートファクトリー化への動きだが、2017年は現実的成果が期待される1年となりそうだ。既に多くの実証成果が発表されているが、2017年は、実導入ベースでの成功事例が生まれることが期待される。 いまさら聞けない「マスカスタマイゼーション」

いまさら聞けない「マスカスタマイゼーション」

IoT(モノのインターネット)活用などで実現するスマートファクトリーの理想像とされる「マスカスタマイゼーション」。このマスカスタマイゼーションとは何かを5分で分かるように簡単に分かりやすく解説します。