カギは“開製販”の一体化、パナソニック自転車工場が実現する革新と柔軟性:メイドインジャパンの現場力(19)(3/3 ページ)

「モノ」が「モノ」だけで価値が発揮しにくい時代になる中で、どのような考え方でモノづくりを追求していくべきなのか。パナソニックの自転車製造工場「パナソニック サイクルテック柏原工場」の取り組みを紹介する。

塗装と組み立て

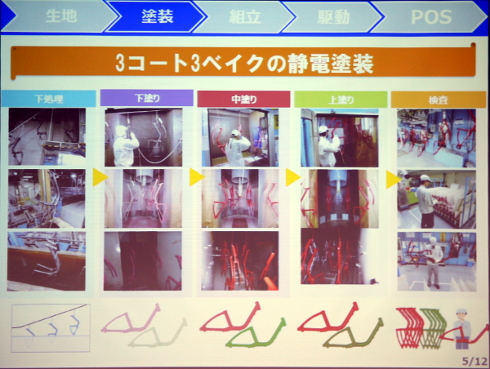

塗装については下処理、下塗り、中塗り、上塗りの3コート、3ベイクの静電塗装を行っている。これらの工程は人手により吹き付けるラインと、全自動化のラインが用意されており、それぞれ用途に合わせて使い分けられている。

一方、これらのフレーム製造とともに駆動ユニットなども柏原工場内で一貫生産されている。駆動ユニットは仕向地などによって2軸センターユニットや1軸センターユニットなどさまざまな種類がある。さらに、世界初となる非接触式トルクセンサーなども開発。「電動アシスト自転車のブラックボックス」(説明員)とし、同社製品の差別化のポイントになっているという。

これらのフレームなどいくつかの部品を組み合わせて、組み立て作業を行う。定番商品など大ロットや中ロットの製品はU字型に組んだロングラインで、中ロットや小ロットについてはミニラインで製造するなど、ライン構成の使い分けを行っている。また、高級スポーツ車については、1人が完成まで組み立てるセル形式で組み立てを行うという。 組み立てた製品は全数検査を行い、順次梱包して出荷する流れだ。

先述したPOSによる受注製品についても基本的には工程そのものについては変わらない。異なるのは「匠の技術者」による専門グループが担当し、個別受注で千差万別の設定に対しても最適なパフォーマンスと品質を実現するということである。POSの作業ラインは通常とは別に設けられており、受注が入るとそのラインに独自に指示が入るようになっているという。

一貫生産体制がもたらす柔軟性と新たな価値創出

さて、ここまで見てきたように、パナソニックサイクルテック柏原工場では、信頼性や柔軟性を強みとし、躍進する電動アシスト自転車での効率的な生産を推進している。「モノ」から「コト」へのビジネス転換の流れの中、自転車市場において「移動」だけを満たす需要は減少していくとみられている。その中で自転車事業に求められているのは、「楽しみ」につながる新たな価値をどう生み出していくのかという点である。その点で重要になるのが、「開発、製造、販売」が一体で行われているという点だ。

例えば、“自分だけの商品”を得られるPOSなどのフルオーダーシステムは、「開発、製造、販売」が一体で行われているからこそ実現できるシステムである。同様に新たな市場創出についても一体で開発できるからこそ早期に実現可能であるという利点がある。そういう意味では、“開製販”一体のパナソニックサイクルテック柏原工場のような姿が、「サービス化」に対する工場の1つの在り方といえるかもしれない。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

次の20年へ、電動アシスト自転車が迎える「第二の夜明け」

次の20年へ、電動アシスト自転車が迎える「第二の夜明け」

1993年に世界初の電動アシスト自転車「PAS」を発売したヤマハ発動機。この電動アシスト自転車という革新製品はいかにして生まれ、約20年が経過したこれからどのような進化を遂げようとしているのか。小寺信良氏が探る。 パナソニックを100年支え続けた事業とは? その強さの秘訣を探る(後編)

パナソニックを100年支え続けた事業とは? その強さの秘訣を探る(後編)

世界中の多くの製造業が祖業を手放す中、パナソニックはいまだに配線器具市場で大きなシェアを確保している。その強さの秘訣とは何だろうか。本稿では前編でパナソニックの配線器具事業の概要について、後編で配線器具事業のマザー工場である津工場の現場力について紹介する。 パナソニックを100年支え続けた事業とは? その強さの秘訣を探る(前編)

パナソニックを100年支え続けた事業とは? その強さの秘訣を探る(前編)

世界中の多くの製造業が祖業を手放す中、パナソニックはいまだに配線器具市場では国内はもちろん、グローバルでも大きなシェアを確保している。その強さの秘訣とは何だろうか。本稿では前編でパナソニックの配線器具事業の概要について、後編で配線器具事業のマザー工場である津工場の現場力について紹介する。 スマートファクトリー化で進む“モノづくり”の融合

スマートファクトリー化で進む“モノづくり”の融合

製造業の産業構造を大きく変えるといわれている「第4次産業革命」。本連載では、第4次産業革命で起きていることや、必要となることについて、話題になったトピックなどに応じて解説していきます。第22回となる今回は「スマートファクトリー化で進む“モノづくり”の融合」をテーマに、製造と設計の変化について説明します。 “軍艦”のような子乗せ電動自転車をファッショナブルに――パナとコンビが協業

“軍艦”のような子乗せ電動自転車をファッショナブルに――パナとコンビが協業

パナソニック サイクルテックとコンビは子乗せ電動アシスト自転車関連事業で業務提携することに合意したと発表。両社は、子育て市場の変化への柔軟に対応するとともに、より付加価値の高い子乗せ電動アシスト自転車や周辺アクセサリー、Webサイトなども含むサービスの開発と提供を目指す。ファッショナブルな子乗せ電動アシスト自転車を実現したいという。 スマートファクトリーはエッジリッチが鮮明化、カギは「意味あるデータ」

スマートファクトリーはエッジリッチが鮮明化、カギは「意味あるデータ」

2017年はスマートファクトリー化への取り組みが大きく加速し、実導入レベルでの動きが大きく広がった1年となった。現実的な運用と成果を考えた際にあらためて注目されたのが「エッジリッチ」「エッジヘビー」の重要性である。2018年はAIを含めたエッジ領域の強化がさらに進む見込みだ。 スマートファクトリーがいよいよ現実解へ、期待される「見える化」の先

スマートファクトリーがいよいよ現実解へ、期待される「見える化」の先

ドイツのインダストリー4.0がきっかけとなり関心が高まった、IoTを活用したスマートファクトリー化への動きだが、2017年は現実的成果が期待される1年となりそうだ。既に多くの実証成果が発表されているが、2017年は、実導入ベースでの成功事例が生まれることが期待される。