工場に残された手作業のロット控え、小さな工夫で作業時間を60分の1に:メイドインジャパンの現場力(8)(2/2 ページ)

スマートファクトリーなど工場においてもITを使った自動化が大きな注目を集めているが、現実的には工場内作業には多くの手作業が残されており、それを解決する機器が存在しない場合も多い。工場では日々そうした作業を効率化する小さな改善を積み重ねているわけだが、本稿ではOKIが行った取り組みを紹介する。

部品のロットナンバーを自動入力する仕組み

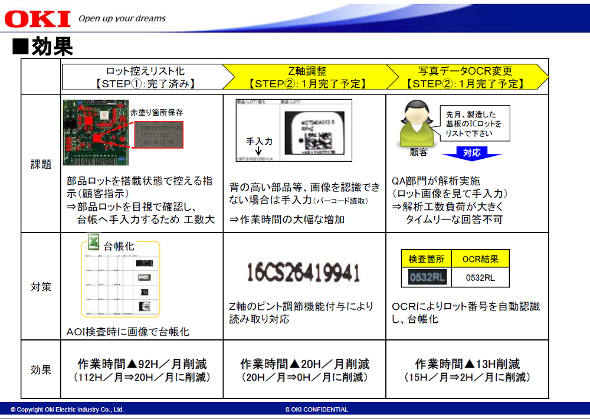

2005年に開発した機器の老朽化が進んだこともあり、2017年1月には新機種を装置メーカーと共同開発した。最も大きな機能が光学的文字認識(OCR)機能の追加である。従来機器では、実装された部品ロットの画像をExcelで台帳化し、その画像が一覧として貼り付けられるだけであったが、新機種ではOCR機能を搭載したことにより、部品の画像とともに画像から読み取ったロットナンバーを自動で抜き出してリストに加えられるようになった。

町田氏は「従来機器でも画像データから転記する作業が発生していたが、これをほぼ全て解消できるようになった。作業者はOCRによる判別が難しいロットナンバーをチェックするだけですむ」と述べている。結果として1カ月に合計15時間くらい必要だった作業時間を2時間程度に削減することに成功したという。

さらに、画像取得についてもZ軸のピント調整機能を追加。従来は2次元でのピント調整だったために、DCDCコンバータなど高さのある部品では画像がピンぼけする場合があった。最終的にこの確認が手戻りとして発生して作業時間を増やしていた状況だったが、Z軸でのピント調整が可能になったことで高さのある部品でもピントを合わせることが可能となった。これにより、従来では1カ月で20時間くらいかかっていた作業時間を結果的にゼロにできたという。

最終的には合計で月間127時間必要だった作業を2時間で終えることができるようになった。町田氏は「作業員の負担を軽減できた他、トレーサビリティの面でも大幅な改善ができるようになった」と成果について述べている。

今後に向けてはさらにロット控えの結果を顧客企業に共有する仕組みなども検討しているという。町田氏は「ロットナンバーの確認が必要な状況は顧客企業がエンドユーザーに販売した際に不具合になった場合が多い。契約条件などにもよるが、将来的には自動作成したロット控えを共有し、確認作業まで自動化することを検討している」と述べている。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

製造業をカイゼンできるのはIoTだけじゃない、“からくり”がもたらす安全と効率

製造業をカイゼンできるのはIoTだけじゃない、“からくり”がもたらす安全と効率

ロボットを導入するのは難しいが、手作業では効率化や安全性に課題がある……生産ラインのそんな困りごとを解決するのが「からくり」だ。動力に頼らず、ワークの自重やシンプルな動きを利用することで、安全に効率を高められる。知恵と発想がつまったからくりの数々を紹介する。 進撃の国産EMS、沖電気が描く日本型モノづくりの逆襲

進撃の国産EMS、沖電気が描く日本型モノづくりの逆襲

国内工場が逆境に立つ中で“製造現場の強さ”そのものを武器とし、国産EMSとして業績を伸ばしているのが、沖電気工業 EMS事業本部だ。最後発の国産EMSとして成功した秘密はどこにあるのか。また日本型モノづくりの勝ち残る道はどこにあるのか。沖電気工業 常務執行役員 EMS事業本部長の清水光一郎氏に話を聞いた。 OKI鶴岡工場はなぜ1年間で生産効率を抜本的に上げられたのか

OKI鶴岡工場はなぜ1年間で生産効率を抜本的に上げられたのか

プリント配線板を生産していた田中貴金属工業鶴岡工場は2012年10月、沖電気工業の買収によりOKI田中サーキットへと生まれ変わった。同工場は高い技術力を誇り航空・宇宙、防衛関連での実績がある一方で多品種少量生産型のビジネスモデル転換に悩んでいた。しかし、買収後1年でその状況は抜本的に変わった。その舞台裏には何があったのだろうか。OKI田中サーキット 代表取締役社長 野末正仁氏に話を聞いた。 スマート工場の土台に、OKIがグループ内で生産改革大賞

スマート工場の土台に、OKIがグループ内で生産改革大賞

OKIは自社グループの生産革新活動について、グループ内で表彰を行う「生産改革大賞」を実施した。今回からサブテーマとして「みえる、つながる、いきる」を置き、将来的なOKIグループ発のスマート工場モデルの土台としていく考えだ。 メイドインジャパンの必勝パターンを読み解く

メイドインジャパンの必勝パターンを読み解く

2012年4月からスタートした「小寺信良が見たモノづくりの現場」では、10カ所の工場を紹介した。今回から2回にわたり、この連載で得た「気付き」から、「ニッポンのモノづくりの強み」についてまとめる。 3Dプリンタの“脱・試作”は日本式モノづくりでこそ生きる――GE 刈羽工場

3Dプリンタの“脱・試作”は日本式モノづくりでこそ生きる――GE 刈羽工場

“夢の製造装置”として期待を集める3Dプリンタ。しかし、描いた夢とは裏腹に、いまだに20年前から定着する試作品用装置の域を抜け出せずにいる。こうした中でいち早く金属3Dプリンタでの最終製品製造に取り組む工場がある。新潟県刈羽郡刈羽村のGEオイル&ガス 刈羽事業所だ。