その製造部材は設計データ通り? 富士通がAR技術で診断時間を10分の1に短縮:VRニュース

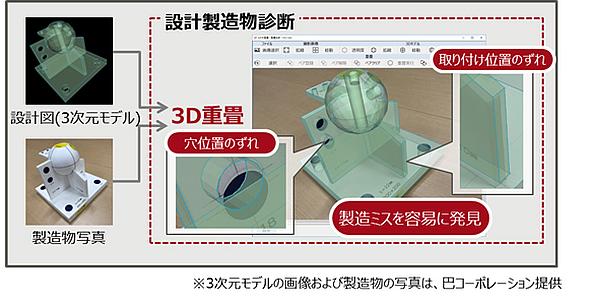

富士通は、3次元設計図と製造部材写真の差異を可視化するPLMソリューション「FUJITSU Manufacturing Industry Solution 3D重畳 設計製造物診断」を発表。3次元設計図と製造部材の写真データの重畳によって行う一部材当たりの診断時間は、従来比10分の1となる数分で完了する。これにより大型構造物の部材の全数診断も可能になるという。

富士通は2016年12月27日、3次元設計図と製造部材写真の差異を可視化するPLMソリューション「FUJITSU Manufacturing Industry Solution 3D重畳 設計製造物診断(以下、3D重畳 設計製造物診断)」の販売を開始すると発表した。製造業向けに開発したもので、税別価格はサーバライセンスが200万円、クライアントライセンスが400万円(ともに一括)。販売目標は2020年3月末までに100社導入としている。

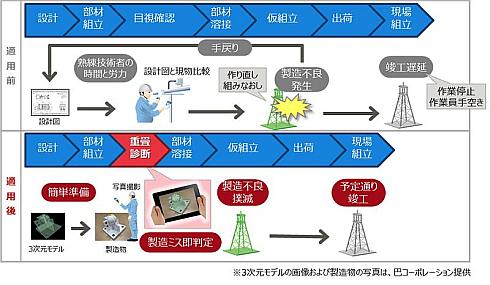

3D重畳 設計製造物診断は、大型構造物の製造において、3次元CADで作成した製造部材の設計図とスマートフォンやタブレット端末で撮影した各部材の写真を、AR(拡張現実)技術によって重ね合わせることで容易に比較できる。これにより、従来、目視や人手で1つ1つの製造部材に対して行っていた診断作業の大幅な効率化が可能になるという。

3次元設計図にはSTLファイルを使用する。このSTLファイルと製造部材の写真データの重畳によって行う診断は、一部材当たり数分で完了する。このため、これまでは時間的制約などから実施が難しかった全数の部材診断が可能になる。製造不良の早期発見や仮組立作業における手戻りの低減も実現できる。診断結果はサーバに保存できる。これをノウハウ共有、進捗管理、品質記録として利用することも可能だ。

巴コーポレーションと共同開発

3D重畳 設計製造物診断は、富士通と、総合建設業から鉄塔、橋梁、鉄骨なども扱う巴コーポレーションが共同開発した、3次元での重畳診断技術が中核となっている。2015年から、巴コーポレーションの小山工場(栃木県小山市)において、同技術の有用性を検証するための実証実験を行った。その中で、製造工程の部材組立作業において、1つの製造部材の診断に要する時間が従来比で10分の1となる数分に短縮できたとしている。

この重畳診断技術と、製造現場での作業効率化を図るための診断準備機能、診断結果を管理利用するための管理、利用機能を加えてソリューション化したのが、今回の3D重畳 設計製造物診断である。

近年、構造物の規模は大型化かつ複雑化する傾向にある。これらの構造物の部材を製造する現場で、実際に製造したものと設計図面の内容が一致しているかを、従来と同様に目視や人手で正確かつ効率的に判定することは困難になっているという。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

“実務に寄り添う”人工知能、富士通がクラウドサービスとして提供

“実務に寄り添う”人工知能、富士通がクラウドサービスとして提供

富士通は、人工知能(AI)関連技術を組み合わせてパッケージ化しクラウドサービスとして提供することを発表した。富士通でAI関連技術のみを切り出してサービスとして提供するのは初めて。 富士通が量子コンピュータ超える新AI技術、グラフ構造データへの深層学習適用も

富士通が量子コンピュータ超える新AI技術、グラフ構造データへの深層学習適用も

富士通研究所が人工知能(AI)技術の最新成果を発表。「量子コンピュータを実用性で超える新アーキテクチャを開発」と「人やモノのつながりを表すグラフデータから新たな知見を導く新技術『Deep Tensor』を開発」の2件である。 富士通がオープンイノベーションに取り組む理由 (前編)

富士通がオープンイノベーションに取り組む理由 (前編)

モノづくり特化型クラウドファンディングサイト「zenmono」から、モノづくりのヒントが満載のトピックスを紹介する「zenmono通信」。今回は富士通で「あしたのコミュニティーラボ」などの活動に取り組んでいる柴崎辰彦さんにお話を伺った。 モノづくりでITを乗りこなせ! 富士通がウェアラブルとバーチャル技術を提案

モノづくりでITを乗りこなせ! 富士通がウェアラブルとバーチャル技術を提案

「CEATEC JAPAN 2014」で富士通は、仮想技術を活用した仮想モノづくりや、ウェアラブルデバイスを活用した製造・保守現場の革新提案を行った。 富士通のPC工場、勝利の方程式は「トヨタ生産方式+ICT活用」

富士通のPC工場、勝利の方程式は「トヨタ生産方式+ICT活用」

コモディティ化が進むPCで大規模な国内生産を続ける企業がある。富士通のPC生産拠点である島根富士通だ。同社ではトヨタ生産方式を基にした独自の生産方式「富士通生産方式」を確立し、効率的な多品種少量生産を実現しているという。独自のモノづくりを発展させる島根富士通を小寺信良氏が訪問した。 次世代モノづくりのカギはバーチャル化とビッグデータ活用にあり

次世代モノづくりのカギはバーチャル化とビッグデータ活用にあり

開催中の富士通フォーラム2013では、富士通が自社で取り組んできた実績を基に、3次元(3D)によるバーチャル化と、ビッグデータ活用によるモノづくりの省力化と自動化、品質の向上を訴えている。