稼ぐ個別改善、守る自主保全活動:いまさら聞けないTPM(3)(3/3 ページ)

本連載「いまさら聞けないTPM」では、TPM(Total Productive Maintenance)とは何か、そして実際に成果を得るためにどういうことに取り組めばいいかという点を解説する。第3回となる今回は「TPMの8つの活動(8本柱)」のうち個別改善と自主保全活動の概要について紹介する。

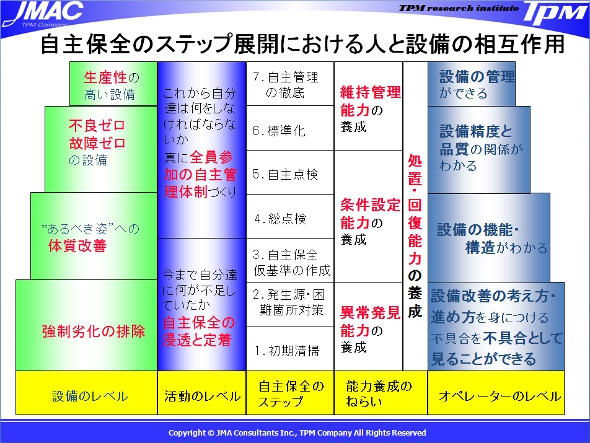

自主保全展開の7つのステップの具体的な内容は以下の通りです。

第1ステップ「初期清掃」

設備を清掃することにより、汚れによるストレスを排除するとともに、不具合(漏れ・ユルミ・損傷など)を発見し、発見したものは復元を行います。この不具合の発見をエフ付け活動といい、復元をエフ取り活動という。これらを通じ、設備の機構を理解するとともに不具合を不具合として見る目を養います。「清掃は点検なり、点検は不具合の発見なり、不具合は復元改善するものなり、復元は成果なり、成果は喜びなり、喜びは次への糧なり」を体験します。

第2ステップ「発生源・困難箇所対策」

ゴミ汚れの発生源を断ち、飛散防止や清掃給油の困難箇所を改善し、与えられた目標時間で、清掃給油ができるようします。また、改善を通し「改善の目を育てる」すなわち観察、解析、対策を行うことにより、改善の4原則であるECRS(排除・統合・順序変更・単純化)を学ぶことになります。何度も改善を重ねることにより設備に対し、愛着心や興味が生まれてくるのです。

第3ステップ「自主保全仮基準の作成」

第1・2ステップを継続して維持するために、清掃仮基準の作成と、給油と潤滑状態を見直し、不具合箇所や給油・点検困難を摘出・改善し給油仮基準を作成することにより、設備の信頼性と保全性の向上を図り、守りやすい基準書をオペレーター自ら作成します。この段階で強制劣化のない状態を作り上げ、維持を行うのです。

第4ステップ「総点検」

設備の極限効率化を図るために、設備および部品に至るまでの構造・機能・原理の理解と「あるべき姿」を学び、設備を漏れなく点検し、潜在化している欠陥を顕在化し、本来の姿に復元・改善をします。締結、潤滑、油圧、空圧、駆動、電気、安全、加工条件など全てが対象となり、この段階であるべき姿の知識と点検・復元技能を身に付け、設備に強いオペレーターが育成されることになります。

第5ステップ「自主点検」

第4ステップまでに実現した、設備のあるべき姿をこれからも維持改善し、さらに設備の信頼性・保全性・設備品質をさらに高めなければなりません。そのために、今まで作成した清掃基準、給油基準、総点検基準、設備品質点検基準を見直し、点検の効率化と点検ミスのない状態に作り上げ、自主保全基準(第3ステップが仮基準に対し、このステップでは本基準)をまとめて、実践します。保全部門で行っている計画保全の年間保全カレンダーとの突合せや、個別改善からの維持項目の見直しも行い、ロスゼロの設備を作り上げることになるのです。

第6ステップ「標準化」

前ステップまでは設備を中心に基本条件の整備や日常点検に重点を置いた活動を行ってきました。ここでは、この維持管理を確実にするとともに、オペレーターの役割を設備周辺の関連作業にまで広め、さらに徹底したロスの低減を図り、自主管理を仕上げる基盤を構築するものです。設備管理の他に安全や品質、治工具、予備品、資材、計測器、作業、工程、工事、環境、物流、生産管理など、モノづくりに必要な日常管理項目を対象に守られ度の確認と向上、さらに守りやすくする改善を通し、各種の標準化を行います。

第7ステップ「自主管理の徹底」

これまでの活動を全て集約化し、設備を変え、人を変え、職場を変えて成果を出した実績に自信を持ち、さらに「改善は無限なり」の考え方で限りなくチャレンジを続け、参加、連携、創造と感動を味わう場となります。上位の方針に沿って、今、自分たちの職場でやらなければならないものは何かを理解し、自ら積極的に取り組んでいきます。活動板を方針管理の道具として、PDCAのサイクルをまわすことにより全員で目標に向かって、生き生きと輝いた職場が醸成されます。

「現場は勉強の場である」「設備や仕事は教材、教室であり、トラブル(故障・不良)は問題集である」をスローガンにモノづくりに強い製造現場を作り上げるのが自主保全活動になります。自主保全活動では、活動板、ワンポイントレッスン、ミーティングを自主保全成功のための三種の神器と称し活動を進めていき、人・設備・活動のレベルアップを図ります※)。

※)関連Webサイト:「すぐ分かる自主保全入門」

⇒前回(第2回)はこちら

⇒次回(第4回)はこちら

⇒本連載の目次はこちら

筆者プロフィル

和泉高雄(いずみ たかお)

日本能率協会コンサルティング 取締役 TPMコンサルティングカンパニー長

1984年、日本能率協会入職、日本プラントメンテナンス協会、JIPMソリューションを経て現職。早稲田大学 理工学術院 非常勤講師。日本プラントメンテナンス協会 TPM優秀賞審査員。工学院大学(生産機械工学科)、慶應義塾大学(経済学部)卒業。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

TPM活動の進め方、ロス撲滅のための8つの活動

TPM活動の進め方、ロス撲滅のための8つの活動

本連載「いまさら聞けないTPM」では、TPM(Total Productive Maintenance)とは何か、そして実際に成果を得るためにどういうことに取り組めばいいかという点を解説している。第2回となる今回は、「TPMの進め方」について紹介する。 生産の海外展開に成功するカギ――工場立地を成功させる20の基準とは?

生産の海外展開に成功するカギ――工場立地を成功させる20の基準とは?

海外工場立ち上げに失敗するケースは約3分の1にもおよび、その多くの理由が「立地」によるものだという。しかし、製品開発やサプライチェーンマネジメントについての議論は数多くあるが、なぜか「工場立地論」はほとんど聞くことがない。そこで本稿では、長年生産管理を追求してきた筆者が海外展開における「工場立地」の基準について解説する。 なぜIoTなのか、トヨタ生産方式の課題から考える

なぜIoTなのか、トヨタ生産方式の課題から考える

日本型モノづくりの象徴ともいうべき「トヨタ生産方式」。日本的な“人の力”に頼った手法に見られがちですが、実はトヨタ生産方式にもIoT(Internet of Things、モノのインターネット)は適用可能です。本連載では多くの製造業が取り入れるトヨタ生産方式の利点を生かしつつ、IoTを活用してモノづくりを強化するポイントについて解説します。 革新的原価低減に必要な“ものの見方と考え方”〔前編〕

革新的原価低減に必要な“ものの見方と考え方”〔前編〕

モノづくりの経営改善手法であるIE(Industrial Engineering)の実践的な方法についてご紹介する「実践! IE」シリーズですが、今回は「磐石モノづくりの革新的原価低減手法」をテーマに、革新的な原価低減を推進していくための考え方や手法について解説していきます。第1回はまずこの取り組みに必要な“ものの見方と考え方”について紹介します。 方法改善は「4つのポイント」を見逃さないことがコツ!!

方法改善は「4つのポイント」を見逃さないことがコツ!!

人・設備・モノのムダを見つけて改善する。製造業の原価低減に欠かせない3つの要素のムダ発見ために、インダストリアル・エンジニアリングにおける方法改善の技術を紹介していきます。