ニュース

ガラス基板への高密着めっき形成技術を開発 低温/常圧のプロセス:材料技術

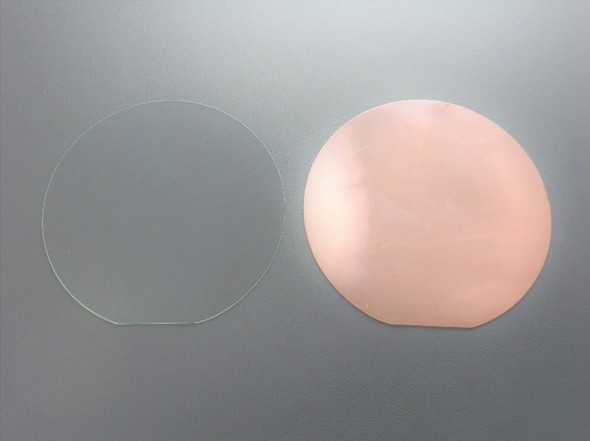

アキレスは、同社独自のポリピロールめっき法を用いて、ガラス基板への高密着めっき形成を可能にする技術を開発した。

アキレスは2024年12月6日、同社独自のポリピロールめっき法を用いて、ガラス基板への高密着めっき形成を可能にする技術を開発したと発表した。

同社は導電性高分子であるポリピロールを用いた独自のめっき技術を開発し、さまざまな難めっき素材に対応する密着性の高いめっき技術を提供してきた。ポリピロールめっき法に関連する特許も取得し、約50件を権利化している。

これまでガラス基板に密着性の高いめっき膜を形成することは難易度が高いとされていたが、同社はこのポリピロールめっき法を用いて、低温/常圧のプロセスで密着性の高いめっき膜をガラス基板に形成する技術を開発した。

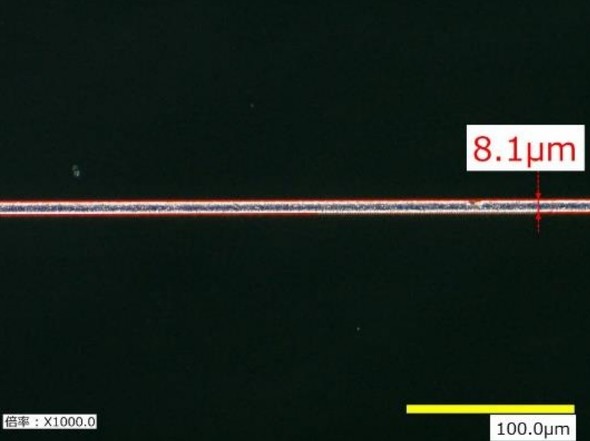

半導体の微細化/高集積化が進む中で、半導体パッケージ基板の新たな材料としてガラスが注目されている。今後、同社は開発した今回の技術を用いて微細配線形成の研究開発を進めるとともに量産技術の確立を図り、次世代半導体の製造分野で利用する考えだ。

ポリピロールめっき法の概要

ポリピロールめっき法は、同社が独自に開発したナノ分散ポリピロール液を用いためっき処理技術だ。2003年から10年以上の開発期間を経て事業化を実現した。主な特徴は、「ナノ分散ポリピロール液を塗工した部分にのみ、めっきが析出する点」「さまざまな基材への密着性が高いめっき処理が可能な点」「エッチング処理が不要なため環境負荷が低い点」だ。スマートフォンなどの電磁波シールド用途では、製品の薄型化/軽量化に貢献する。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

次世代半導体パッケージに使えるガラスセラミックスコア基板を開発

次世代半導体パッケージに使えるガラスセラミックスコア基板を開発

日本電気硝子は、次世代半導体パッケージへの利用が期待されるガラスセラミックスコア基板「GCコア」を開発した。 半導体ガラスコア基板の開発目指し CO2レーザーでビア形成を可能にするため協業

半導体ガラスコア基板の開発目指し CO2レーザーでビア形成を可能にするため協業

日本電気硝子とビアメカニクスは、ガラスおよびガラスセラミックス製の半導体パッケージ用無機コア基板の開発加速に向けた共同開発契約を締結した。 インテルがガラス基板で半導体進化の限界を打ち破る、2020年代後半に量産適用

インテルがガラス基板で半導体進化の限界を打ち破る、2020年代後半に量産適用

インテルは、複数のチップレットを搭載する大規模半導体パッケージの進化に貢献するガラス基板技術の開発を進めるとともに、10億米ドル以上を投資して研究開発ラインを構築したことを明らかにした。 CO2レーザー加工に対応するガラスコア基板の開発に着手

CO2レーザー加工に対応するガラスコア基板の開発に着手

日本電気硝子は、汎用性が高いCO2レーザーで穴あけ加工ができる新型ガラスコア基板の開発に着手した。 深紫外ピコ秒レーザー加工装置、半導体パッケージやガラスの高速微細加工を実現

深紫外ピコ秒レーザー加工装置、半導体パッケージやガラスの高速微細加工を実現

三菱電機、大阪大学、スペクトロニクスは、レーザー加工装置として高速に微細加工が行える「高出力深紫外ピコ秒レーザー加工装置」の試作機の開発に成功したと発表した。