中小製造業はスマートファクトリーを目指すべきか?:3D設計の未来(13)(2/2 ページ)

機械設計に携わるようになってから30年超、3D CADとの付き合いも20年以上になる筆者が、毎回さまざまな切り口で「3D設計の未来」に関する話題をコラム形式で発信する。第13回は、中小製造業における「スマートファクトリー」の実現にフォーカスして、筆者の考えを述べる。

スマートマニュファクチャリングの優位性

スマートマニュファクチャリングとは、“エコシステム”と呼ばれる仕組みを利用した製造のことを指します(詳しくは後述)。エコシステムもまた、少々分かりにくい用語なので以下に簡単に補足します。

エコシステムとは:

プラットフォーム上、または社内システムにおいて、異なるアプリケーションやシステム同士がお互いにつながることで、情報連携、情報共有が可能になり、部門や業務プロセスなどの垣根を越えた、より大きな価値や効果を生み出す仕組みのこと。例えば、製品開発においては、1つのプラットフォーム上で3D CAD、CAE、PDM、CAMなどが連携することで、品質向上、コストダウン、納期短縮などを実現する。アプリケーションやシステム同士のつながりではなく、それぞれ独自の得意分野や強みを有する企業同士のつながり/パートナー連携のことをエコシステムと呼ぶこともある。

さて、今の日本の製造業、特に中小製造業にとって、最も必要となるモノづくり環境は何でしょうか。前回、「デジタルエンジニアリングを駆使したモノづくりを、製品設計の段階から行うことこそが、これから日本で必要とされる付加価値のある生産管理であり、生産管理を再定義することにつながります」と説明しました。

インダストリー4.0を実現する大規模な環境やリソースを必要とする仕組みに限らず、「小さな開発設計製造環境」であっても、デジタルエンジニアリングを駆使したモノづくり、日本で必要とされる付加価値のある生産管理は実現可能だと筆者は考えます。

これまでも、製品設計の段階から品質の最適化は当たり前のように行われてきました。最適化ではCAEによる妥当性検証も行い、設計にフィードバックすることも行っていますが、これらは机上での確認にすぎません。

開発設計プロセスから製造プロセスに移行する前段階で、「試作」を行うことがありますが、試作で問題が見つかれば設計に差し戻されて、設計の手直しが必要になります。例えば、かつて筆者が経験してきた個別受注生産型の製品設計の場合は、一部の部品であっても試作することはほとんどなかったため、製品組み立て後に問題が見つかると、設計まで差し戻され、スケジュールやコストに多大な影響を与え、大問題になっていました。

開発設計プロセスの中に、製造プロセスでの検証を含むことができれば、設計者は製造上の問題を設計の早い段階で見つけ、その対策を採ることが可能です。これにより、スケジュールやコストに大きく影響するような手戻りは大幅に削減できるはずです。

試作部品であれば3Dプリンタを用いて評価可能です。また、成形品の設計であれば、3D CADと設計者CAE、さらにはCAMによって金型切削データを作り、CNC加工を経て、量産品と同じ材料でのサンプル評価まで行えます。これが今求められている考え方であり、このアプローチによるデザインのことを「プロトタイプ」と呼んでいます。プロトタイプの考え方は以前からありましたが、もう一度、このプロトタイプの有効性を考えるべきだと筆者は考えます。

プロトタイプの有効性とは:

機能やデザインのみを実装したプロトタイプ(試作品)を作ることで、新しいアイデアやデザイン、使用感、工程などを検証できる。このプロトタイプにより、製品の問題点や改良点を早期に見つけ出すことができ、より良い製品開発を可能にする。

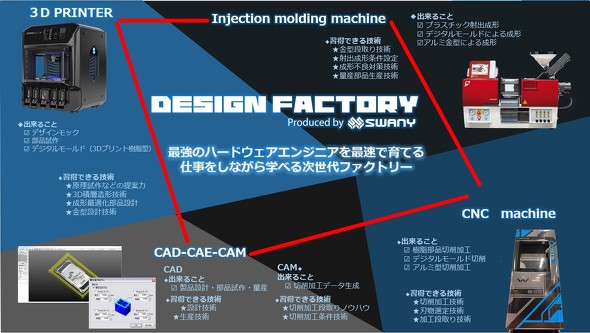

筆者が所属するスワニーでは、このような環境をスマートマニュファクチャリングと捉え、わずか5×5mのスペースの中に、最新のデジタルエンジニアリングシステム(3D CAD/CAE/CAM、3Dプリンタ、射出成形機、CNC)が連携するエコシステムを実現し、「DESIGN FACTORY」という名称で展開しています。DESIGN FACTORYは、未来型のモノづくりを実践するシステムとして機能しつつ、デジタルエンジニアリングを駆使できる人材を短期間で育てるという役目を担います。冒頭でお話したようなセンシングを活用したIoTの要素などはありませんが、そこには、デジタルによる連携と開発設計のスピード感があります。

スマートマニュファクチャリングとは:

「スマートファクトリー」といわれる“工場”全体の大規模なエコシステム、仕組みとは異なり、中小製造業や開発設計製造部門といった小規模な環境を集約したエコシステム、デジタル連携に基づき“製造”を行うアプローチのこと。スワニーでは、こうした環境を「スマートマニュファクチャリング」という新たなスマートファクトリーとして捉え、「DESIGN FACTORY」の名称で展開している。

ここでは筆者が所属するスワニーのDESIGN FACTORYを例に紹介しましたが、中小製造業でも、スマートマニュファクチャリングの環境であれば、現実的なリソースで導入/継続可能であり、未来型のモノづくりを実践することができます。スマートマニュファクチャリングという考え方が、中小製造業の生き残りにつながる一つの選択肢になり得るのではないかと筆者は考えます。そして、前回「日本の生産管理を再構築する」というお話をしましたが、スマートマニュファクチャリング環境は「日本のモノづくりを再構築する」可能性を秘めていると確信しています。 (次回へ続く)

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

3D推進者が見た「3DEXPERIENCE World 2023」(設計の未来編)

3D推進者が見た「3DEXPERIENCE World 2023」(設計の未来編)

SOLIDWORKSの年次ユーザーイベント「3DEXPERIENCE World 2023」のDay2では、設計/解析/製造の3つのドメインセッションを展開。本稿では「The Future of Design」をテーマに据えた設計領域の講演内容をお届けする。 【ケース1】どうする!? 3D CADデータの管理

【ケース1】どうする!? 3D CADデータの管理

3D CADの本格運用に際して直面する「データ管理」に関する現場課題にフォーカスし、その解決策や必要な考え方を、筆者の経験や知見を交えて解説する。第1回のテーマは「どうする!? 3D CADデータの管理」だ。まずは、設計現場でよく見られるデータ管理の実情を踏まえつつ、あるべき姿について考える。 JIS製図って何ですか!? 設計意図を伝える「正面図」の重要性

JIS製図って何ですか!? 設計意図を伝える「正面図」の重要性

連載「3D CADとJIS製図の基礎」では、“3D CAD運用が当たり前になりつつある今、どのように設計力を高めていけばよいのか”をテーマに、JIS製図を意識した正しい設計/製図力に基づく3D CAD活用について解説する。第1回は、JIS製図の概要と「正面図」の重要性について取り上げる。 設計者はどんな視点で設計者CAEを進めていくべきか【ケース1:構造物の強度解析】

設計者はどんな視点で設計者CAEを進めていくべきか【ケース1:構造物の強度解析】

初心者を対象に、ステップアップで「設計者CAE」の実践的なアプローチを学ぶ連載。詳細設計過程における解析事例を題材に、その解析内容と解析結果をどう判断し、設計パラメータに反映するかについて、流れに沿って解説する。第1回は「構造物の強度解析」について取り上げる。 公差がなぜ今必要なのか? 本当は日本人が得意なことのはず

公差がなぜ今必要なのか? 本当は日本人が得意なことのはず

機械メーカーで機械設計者として長年従事し、現在は3D CAD運用や公差設計/解析を推進する筆者が公差計算や公差解析、幾何公差について解説する連載。第1回はなぜ今、公差が必要なのかについて話をする。 データムはどうやって決めるの? 3D CADで考えよう

データムはどうやって決めるの? 3D CADで考えよう

機械メーカーで3D CAD運用や公差設計/解析を推進する筆者から見た製造業やメカ設計の現場とは。今回は具体的にデータムとは何により決められているのかを説明する。