世界初の製造プロセスを採用した高飽和磁束密度低鉄損コア材の量産化に成功:材料技術

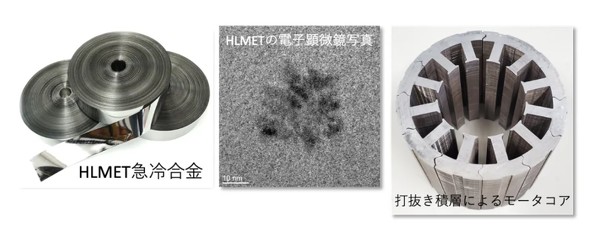

ネクストコアテクノロジーズは、打ち抜き加工が可能な高飽和磁束密度低鉄損コア材「HLMET(ヘルメット)」の量産化に成功した。

ネクストコアテクノロジーズは2024年8月26日、打ち抜き加工が可能な高飽和磁束密度(Bs)低鉄損コア材「HLMET(ヘルメット)」の量産化に成功したと発表した。2024年内に生産体制を整備し、2025年から本格的に顧客企業への提供を開始する予定だ。

電力損失を従来のモーターに比べて約70%低減

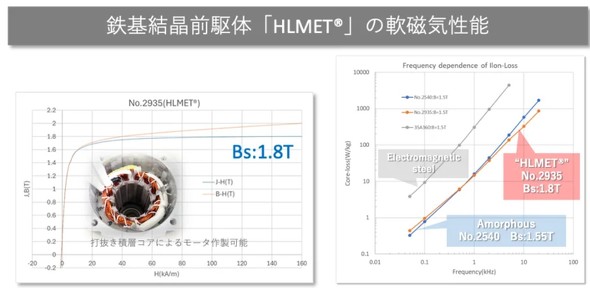

HLMETは、電磁鋼板と同等の飽和磁束密度(Bs≧1.8T)を確保しながら、鉄基アモルファス合金と同等の低鉄損性能を有している。さまざまなモーターの小型/高出力化に貢献する他、電力損失を従来のモーターに比べて約70%低減可能な省エネルギーモーターを実現する。

これまで高Bs低鉄損材は、高性能モーター向けコア材として多くの企業が実用化に向けて取り組んできたが、従来の高Bs低鉄損材はいずれも鉄基合金の金属組織を数十nmの微細結晶組織にすることで、高Bs低鉄損性能を得ていた。ナノ結晶化することで性能を確保できるものの、素材が脆くなるためにモーターコア化が難しく、実用化には至っていなかった。

そこで、同社は、およそ0.1nmの結晶前駆体レベルまで微細化する金属組織制御技術を用いてHLMETを開発した。また、従来のナノ結晶材では必須であった結晶化熱処理がHLMETでは不要あり、結晶化熱処理を必要としない高Bs低鉄損材の製造プロセスを世界で初めて実現した(同社調べ)。

同社では、家電機器や電気自動車(EV)だけでなく、生産工程の自動化を図るシステム(FA)や次世代のエアモビリティなど、低回転域から高トルクまでが必要な多様なモーターでHLMETの採用を見込んでいる。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

3分の熱処理で鉄基アモルファス合金を横型熱電変換材料に変換

3分の熱処理で鉄基アモルファス合金を横型熱電変換材料に変換

物質・材料研究機構は、わずか3分の熱処理で、トランスやモーター用の軟磁性材料として使用される鉄基アモルファス合金を横型の熱電変換材料に変換できることを実証した。 絶縁被覆純鉄粉の活用で従来比48%薄型化、40%軽量化したモーターを開発

絶縁被覆純鉄粉の活用で従来比48%薄型化、40%軽量化したモーターを開発

JFEスチールは、グループ会社のJFEテクノリサーチ、静岡大学発のベンチャー企業アーミスと共同で、絶縁被覆純鉄粉「電磁郎」を用いたモーターを試作した。従来のモーターを超える高効率を達成しつつ、48%の薄型化と40%の軽量化に成功した。 トヨタのFCV「MIRAI」や「クラウン」で採用された燃料電池用触媒担体

トヨタのFCV「MIRAI」や「クラウン」で採用された燃料電池用触媒担体

日鉄ケミカル&マテリアルは「H2&FC EXPO[春]2024〜第21回[国際]水素・燃料電池展[春]〜」で、燃料電池用触媒担体「ESCARBON MCND」を披露した。 リン酸鉄系リチウムイオン電池に超イオン伝導性電解液を適用、2025年に実用化へ

リン酸鉄系リチウムイオン電池に超イオン伝導性電解液を適用、2025年に実用化へ

旭化成は、開発した超イオン伝導性電解液を使用したリチウムイオン電池のコンセプト実証に成功した。 鉄スクラップ自動解析AIシステムの現場検証を完了、約88%の査定精度を達成

鉄スクラップ自動解析AIシステムの現場検証を完了、約88%の査定精度を達成

EVERSTEELは、朝日工業向けの鉄スクラップ自動解析AIシステムの現場検証を完了した。検収員の査定精度に対して約88%の精度を達成し、検収員の検収スキルと近い精度での検収が可能なことを確認した。