「安全率」について考える:CAEを正しく使い疲労強度計算と有機的につなげる(9)(4/4 ページ)

金属疲労を起こした際にかかる対策コストは膨大なものになる。連載「CAEを正しく使い疲労強度計算と有機的につなげる」では、CAEを正しく使いこなし、その解析結果から疲労破壊の有無を予測するアプローチを解説する。連載第9回では、いよいよ「安全率」の話題に突入する。

安全率

切欠係数βを使った疲労強度の計算手順を要約すると以下となります。

平均応力による疲労強度減少を考慮しないときの計算式を以下に記します。連載第7回で、材料の疲労強度σW0は引張強さσBの0.5倍としました。β=3[-]を代入しておきましょう。

読者の中には、「うちの会社の設計基準では安全率が8[-]だし、かなり違うよな〜」と思われた方がたくさんいることでしょう。筆者も工場勤めをしていたときは「人命にかかわるところの安全率は10[-]、そうでないところは5[-]」という設計基準がありました。どこが違うのでしょうか。

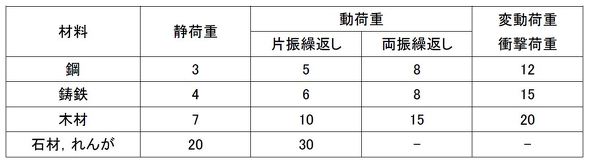

表2に、よく見掛ける安全率を示します。「Unwin(アンウィン)の安全率」です。関連する情報はネット上に多く出回っていますし、それを掲載した設計法の文献もいくつかあるので出典は書きません。

変動荷重における衝撃荷重の安全率は12[-]ですね。この安全率の定義を次式としている方が大多数だと思います。

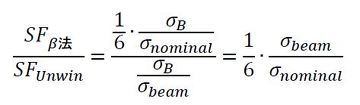

式2と式3を比較するため、式2を式3で割算します。

はり理論などで求めた応力σbeamと公称応力σnominalは等しいので、安全率の比は次式となります。

もし、切欠係数を使った方法での安全率を2[-]とすれば、これを式5に代入すると、アンウィンの安全率は12[-]となります。何となく表2(変動荷重/衝撃荷重)に一致しましたね。かなり無理なつじつま合わせですが、アンウィンの安全率でやっても、切欠係数を使った方法でも、部品は疲労破綻しないことになります。しかし、アンウィンの安全率では、切欠係数がいろいろと異なる場合や、平均応力が作用して疲労強度が半分くらいになったときの状態などを考慮できません。

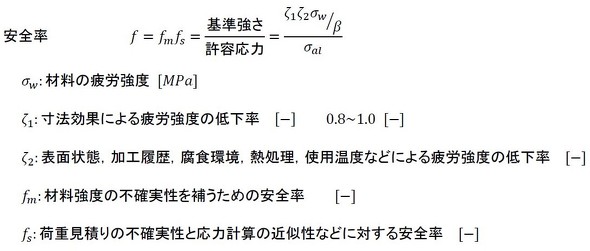

日本機械学会の参考文献[2]による式を以下に記します。

式2は式7に近いです。というか、式7を見て式2を作りました。以下に、式6の考え方を記します。

- 既に分かっている疲労強度が低下する要因を全て洗い出す

- 洗い出した疲労強度が低下する要因を考慮するために、材料の疲労強度に定数を掛算、ないしは割算する

- 予見できない要因のために安全率を設定する

安全率は予見できない要因による分だけなので、2[-]くらいということになります。参考文献[2]では、fmとfsは1.1〜1.2[-]との記載がありますが、これは十分な実験データがある場合だと思います。筆者は安全率が1[-]のときの破壊確率が50[%]だと考え、2[-]という数字を採用しました。

アンウィンの安全率は、疲労強度が低下する要因を安全率に含めており、どんぶり勘定的ですね。応力集中があってもなくても同じ安全率となります。何年前に考案されたのでしょうか。そろそろ新しい考え方を採用してはどうかと思います。

次回は「溶接部の疲労」について取り上げます。 (次回へ続く)

Profile

高橋 良一(たかはし りょういち)

RTデザインラボ 代表

1961年生まれ。技術士(機械部門)、計算力学技術者 上級アナリスト、米MIT Francis Bitter Magnet Laboratory 元研究員。

構造・熱流体系のCAE専門家と機械設計者の両面を持つエンジニア。約40年間、大手電機メーカーにて医用画像診断装置(MRI装置)の電磁振動・騒音の解析、測定、低減設計、二次電池製造ラインの静音化、液晶パネル製造装置の設計、CTスキャナー用X線発生管の設計、超音波溶接機の振動解析と疲労寿命予測、超電導磁石の電磁振動に対する疲労強度評価、メカトロニクス機器の数値シミュレーションの実用化などに従事。現在RTデザインラボにて、受託CAE解析、設計者解析の導入コンサルティングを手掛けている。⇒ RTデザインラボ

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

疲労破壊が起きない条件を考える 〜ボルトの疲労強度〜

疲労破壊が起きない条件を考える 〜ボルトの疲労強度〜

部品の固定(締結)のために使用する“ボルトの設計”をテーマに、設計者向けCAE環境を用いて、必要とされる適切なボルトの呼び径と本数を決める方法を解説する。連載第2回は、疲労破壊の発生有無を予測する際に必要となる「ボルトの疲労強度」と「ボルトの締め付け条件」の検討のうち、ボルトの疲労強度の検討アプローチについて詳しく取り上げる。 ボルトが疲労破壊しない条件

ボルトが疲労破壊しない条件

部品の固定(締結)のために使用する“ボルトの設計”をテーマに、設計者向けCAE環境を用いて、必要とされる適切なボルトの呼び径と本数を決める方法を解説する。連載第3回は「ボルトが疲労破壊しない条件」について詳しく取り上げる。 設計者CAEによる締結部の設計法

設計者CAEによる締結部の設計法

部品の固定(締結)のために使用する“ボルトの設計”をテーマに、設計者向けCAE環境を用いて、必要とされる適切なボルトの呼び径と本数を決める方法を解説する。連載第7回では、本連載の最終目標である設計者が使うCAE環境で、必要とされるボルトの呼び径と本数を決める設計法を取り上げる。 疲労解析に挑戦、強度設計における繰り返し荷重を評価する

疲労解析に挑戦、強度設計における繰り返し荷重を評価する

初心者を対象に、ステップアップで「設計者CAE」の実践的なアプローチを学ぶ連載。詳細設計過程における解析事例を題材に、その解析内容と解析結果をどう判断し、設計パラメータに反映するかについて、流れに沿って解説する。第9回は、強度設計において、繰り返し荷重を評価する際に用いられる「疲労解析」を取り上げる。 固有振動数解析の流れを“ステップ・バイ・ステップ”で理解する

固有振動数解析の流れを“ステップ・バイ・ステップ”で理解する

「構造解析」を“設計をより良いものとするための道具”として捉え、実践活用に向けた第一歩を踏み出そう。第6回は「固有振動数解析」をテーマに取り上げ、その手順についてステップ・バイ・ステップで解説する。 熱交換器の破断、熱流体と構造の連成解析で原因を同定

熱交換器の破断、熱流体と構造の連成解析で原因を同定

アルテア・エンジニアリングが2014年7月に開催した「2014 Japan Altairテクノロジーカンファレンス」で、住友精密工業 航空宇宙熱制御システム部 技術課の田谷亮氏が、航空機エンジンなどに使われる熱交換器に熱流体と構造の連成解析を適用した事例を紹介した。