ERPから工程制御まで水平垂直のデータ連携が実現するモノとは、飲食料品製造の例:モノづくり現場の未来予想図(4)(2/2 ページ)

本連載では、Schneider Electric(シュナイダーエレクトリック)インダストリー事業部 バイスプレジデントの角田裕也氏が、製造業で起きている変化をグローバルな視点で紹介しながら、製造現場の将来像を考察する。今回は飲食料品製造などにおけるデータ連携について考える。

モノづくりにおける水平、垂直レベルの制御を統合

日本におけるDCS稼働の現状から見えてくる課題は、せっかく業界に特化して全体を統合するシステムが設計できているにもかかわらず、カスタムメイドであることによる汎用性を失っている点だ。

共通する工程やそれらの因果関係も含めてレシピのようにテンプレート管理ができれば、生産管理における全体最適を目指せるだけでなく、新たな製造ライン設計やちょっとした工程変更の工数を大幅に削減できる。

ここで例として、海外ですでに展開されている、パッケージ化された業界特化のDCSソリューションを紹介したい。ドイツ発祥の、プラント制御とMESを統合したシステムのソフトウェアブランド「ProLeiT(プロレイト)」によるソリューションだ。

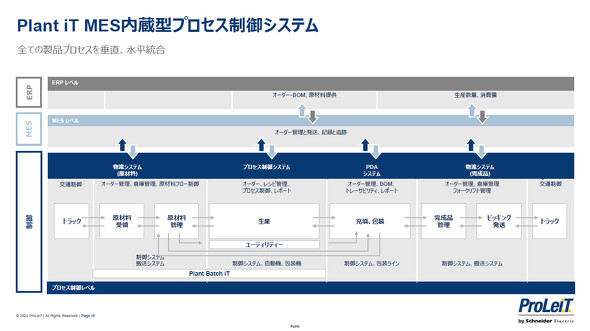

このProLeiTが提供するソフトウェア「Plant iT(プラントIT)」は、醸造工程を持つ飲料、乳製品、食品の製造に特化しており、製造工程を横方向に統合した「水平統合」と、ITからOTまでを制御、管理する「垂直統合」を合わせた「水平垂直統合」のプロセス制御を担う(図2)。

水平統合では、実際の業務工程として、例えば砂糖や水など原材料の入庫から、サイロなど貯蔵タンクでの管理、製品製造後の個別の充填や包装、完成品として出荷する物流までを水平レベルで統合する。垂直統合では、ERP、MES、制御の3段階を統合する。原材料の注文を受けると、ERPで管理されているデータに対して、MES側で入庫計画が管理できるようになっている。

ProLeiTは2020年からはシュナイダーエレクトリックの傘下となっており、日本市場でも2024年より提供を開始している。

統合されたプロセス制御が企業の危機管理にもつながる

水平垂直で統合されたシステムを導入するメリットは何よりも、IT層からOT層までが垂直に統合され、生産現場から経営レベルまでモノづくりに関わるさまざまなデータが見えることだろう。

経営レベルで検討された生産計画にひも付いた原材料データなどが製造工程と連携し、スケジュール通り自動的に製品を生産できれば、業務効率が上がり過剰に商品が製造される無駄も防げる。

少量多品種生産への対応も、大幅な効率化が期待できる。さまざまな製品を製造する上で必要な原材料の種類や分量、どのような順番で調合するのかなどのレシピ情報もBOM(Bill Of Materials)とひも付けられ、ERPレベルで管理できる。これによって、複数の銘柄の生産計画も自動で作成され、スケジュール通りの生産が実行される。

飲食料品製造業においては、近年になって品質保証に関わる問題が目立つようになってきた。一定の味をキープし続けることも必要だが、異物混入などによる商品の全品回収といった重大インシデント発生も時折見受けられる。

製品の品質を保つ上では、定期的に製造装置を清掃するCIP(Clean In Place)が必要だが、こうした統合システムで製造工程を管理する水平統合の中で、CIPも自動で実行されるよう設定しておくことが重要だ。

万が一製造ミスが起きても、レシピ情報とBOM、原材料リストがひも付いていれば迅速に対応できる。例えば、トラックのタンクに異常があって運搬の途中で原材料の品質が著しく落ちてしまい、不良品が製造されたという事象が発見された際にも、データを追跡すればどの製品にその不具合がひも付いているのかが迅速に探し出せる。水平統合では物流システムとも連携しているので、どこのエリアのスーパーに不具合があったロットが出荷されたのが細かく調べられる。

これによって、商品の回収にかかるコストが最低限に抑えられるだけでなく、ブランドの毀損につながる企業の危機管理にも貢献する。経営層にも製造ミスの情報が正確に伝わるので、状況に応じた工程の見直しも迅速に行えるだろう。

日本でも、カスタムメイド型からこうしたオープンな汎用ソリューションへ多くの企業が移行し、一歩進んだデジタル化、データ活用、全体最適が実現できる時代が、もう目の前まで来ていると感じている。

著者紹介:

シュナイダーエレクトリック

インダストリー事業部 バイスプレジデント

角田 裕也

1999年同志社大学卒業後、キーエンスに入社。精密測定機器セールス部門のリーダー、マネジャーを務め、2009年にシーメンス入社後はモーションコントロールソリューション、IoTソリューション部門の部門長などを歴任。その後、アクセンチュアを経て、2020年にシュナイダーエレクトリック入社、現在はインダストリアルオートメーション事業部取締役バイスプレジデントとして同部門を統括。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

ハノーバーメッセと「ライトハウス」、グローバルトレンドに見る製造業の未来

ハノーバーメッセと「ライトハウス」、グローバルトレンドに見る製造業の未来

本連載では、Schneider Electric(シュナイダーエレクトリック)インダストリー事業部 バイスプレジデントの角田裕也氏が、製造業で起きている大きな変化をグローバルな視点で紹介しながら、製造現場の将来像を考察する。第1回は欧州のスマート工場への取り組みと、近年注目される「ライトハウス」について取り上げる。 迫りくる「2025年の崖」、真のデータ活用を実現するスマート工場への道筋とは

迫りくる「2025年の崖」、真のデータ活用を実現するスマート工場への道筋とは

本連載では、Schneider Electric(シュナイダーエレクトリック)インダストリー事業部 バイスプレジデントの角田裕也氏が、製造業で起きているグローバルな変化を紹介しながら製造現場の将来像を考察する。第2回は、「2025年の崖」が待ち構える中、今進めるべきスマート工場に向けた取り組みを紹介する。 世界中から狙われる日本のスマート工場、億単位の損失から工場を守る方法とは

世界中から狙われる日本のスマート工場、億単位の損失から工場を守る方法とは

本連載では、Schneider Electric(シュナイダーエレクトリック)インダストリー事業部 バイスプレジデントの角田裕也氏が、製造業で起きている変化をグローバルな視点で紹介しながら、製造現場の将来像を考察する。今回はサイバーセキュリティについて取り上げる。 自動化進む食料品製造業、労働災害は製造業全体の約3割を占める

自動化進む食料品製造業、労働災害は製造業全体の約3割を占める

総菜製造にかかわる展示会「SOUZAI JAPAN」(2018年9月26日〜28日、東京ビッグサイト)のセミナーで「食料品製造業の労働安全対策」と題して厚生労働省 労働基準局 安全衛生部 安全課の松下高志氏が講演した。 巻きずしをつかみ、ごま和えを添える… 総菜盛り付け自動化で人手不足に対応

巻きずしをつかみ、ごま和えを添える… 総菜盛り付け自動化で人手不足に対応

経済産業省および日本ロボット工業会は「令和5年度 ロボフレ事業報告会」を東京都内で開催し、総菜製造工程の自動化事例を紹介した。 検査機を軸に食品/飲料産業のモノづくりをDX、Catena-Xとの接続デモも

検査機を軸に食品/飲料産業のモノづくりをDX、Catena-Xとの接続デモも

オムロンは「IIFES 2024」において、同社のモノづくり革新コンセプト「i-Automation!」に基づいた、制御技術やAI、現場データ活用などを駆使した各種のソリューションを展示した。